Automatisierung

Automatisierung rund um CNC-Schneidanlagen beim Plasmaschneiden, Autogenschneiden, Laserschneiden und Wasserstrahlschneiden

Die Automatisierung von Fertigungsprozessen ist in der heutigen Zeit fester Bestandteil einer effizienten Produktion. Besonders bei sich ständig wiederholenden Arbeits- und Rüstprozessen lassen sich bestimmte Schritte durch automatisierte Workflows ersetzen. Auf diese Weise kann der Produktionsfluss konstant aufrechterhalten werden. Eine Automatisierung ist bei CNC-Schneidanlagen beim Plasmaschneiden, Autogenschneiden, Laserschneiden und Wasserstrahlschneiden möglich.

Automatische Be- und Entladung von Blechen

Automatische Be- und Entladung von Blechen

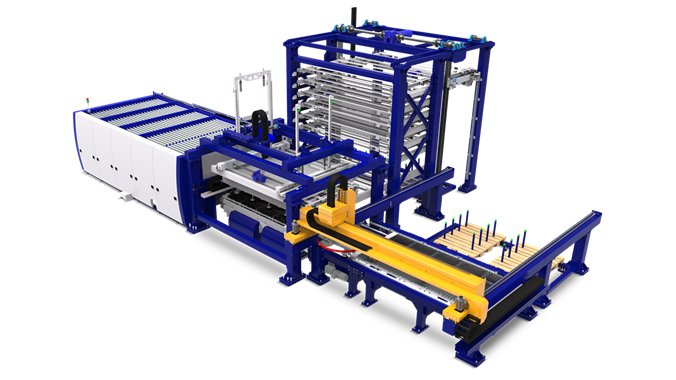

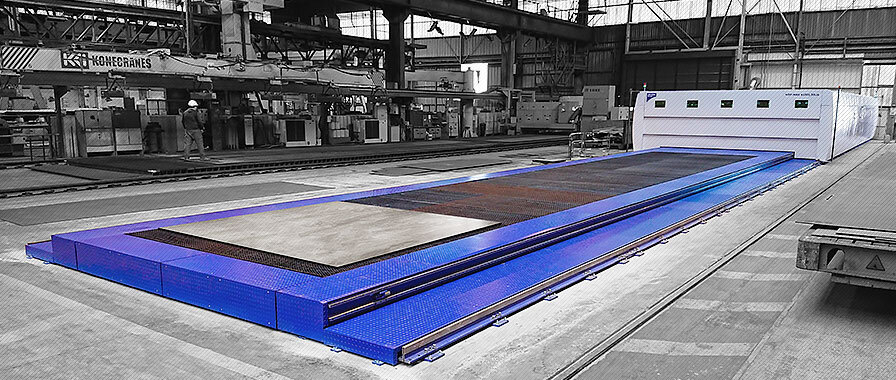

Mit Anbindung an ein Blechregallager übermittelt die mit der Software MPM® (MicroStep Production Management) ausgestattete Schneidanlage den Befehl, die benötigte Blechtafel auszulagern. Ein Kran mit Magnet- oder Vakuumheber nimmt das Blech auf und transportiert es zum jeweiligen Schneidtisch. Automatisch vermisst die Schneidanlage Position und Ausrichtung der aufgelegten Blechtafel und beginnt mit der Abarbeitung des Schneidplans. Sobald der Zuschnitt abgeschlossen ist, räumt der Kran die geschnittene Blechtafel ab und transportiert diese in eine Abräumzone. Hier können sich dann die Mitarbeiter um die Sortierung der Bauteile kümmern.

Falls kein ausreichender Hallenkran vorhanden ist, kann die gesamte Be- und Entladung der Schneidanlage auch über automatische Fördertische erfolgen. Hierzu wird lediglich die Blechtafel in einer Zuladezone abgelegt – der Fördertisch transportiert das Blech daraufhin in den Schneidbereich. Fertig geschnitten, wird das Blech automatisch dahin weiterbefördert, wo die fertigen Teile entnommen und sortiert werden können.

Automatische Be- und Entladung von Rohren und Profilen

Automatische Be- und Entladung von Rohren und Profilen

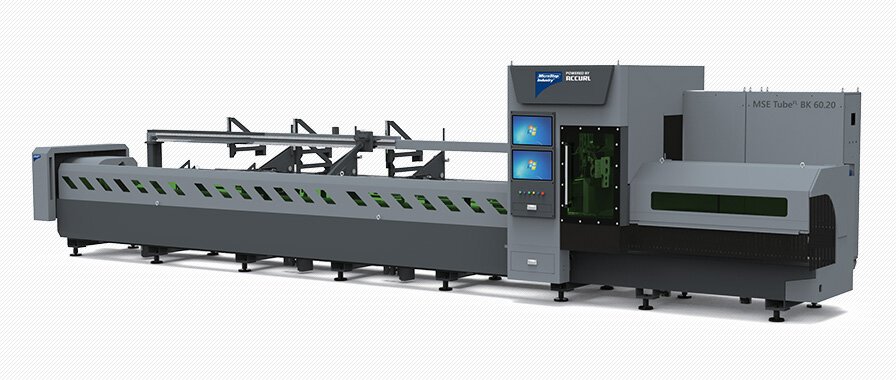

Rohrschneidanlagen von MicroStep lassen sich für einen effizienten und stetigen Materialfluss beim Rohrschneiden mit einem automatischen Be- und Entladesystem ausrüsten. Die Rohre oder Profile werden mit einem Stapler über eine Ladeeinrichtung einem Rohrmagazin zugeführt. Bei Bedarf wird die Schneidanlage aus diesem Rohrmagazin mit Nachschub versorgt. Neue Rohre werden automatisch in das Backenfutter gespannt.

Sobald ein Rohrsegment fertig geschnitten ist, wird dieses mittels eines Austragesystems herausgegeben. Nach Bedarf kann nach der Herausgabe auch ein Weitertransport über ein angebundenes Fördersystem zur nächsten Bearbeitungsstation erfolgen.

Blechzuschnitt direkt vom Coil

Blechzuschnitt direkt vom Coil

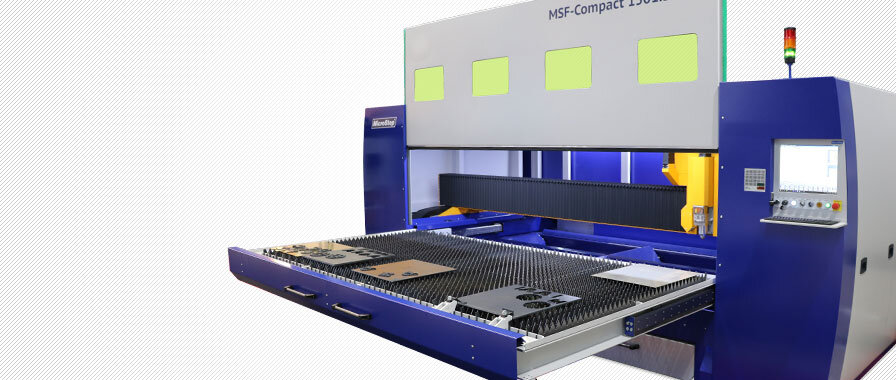

Blechcoils sind eine effiziente und platzsparende Lösung, Dünnblech zu transportieren und zu lagern. Im Normalfall müssen diese zuerst abgerollt, gerichtet und schließlich mittels Bandschere auf ein gewünschtes Blechtafelformat gekürzt werden.

Mit der automatischen Coil-Lösung von MicroStep kann das abgerollte Material mittels Plasma oder Laser direkt am Band weiterverarbeitet werden. Das spart Zeit und macht das manuelle Handling einzelner Blechtafeln zur Schneidanlage überflüssig. Der Decoiler wickelt das Band direkt auf den Schneidtisch ab. Für ein absolut präzises Schneidergebnis vermisst das Schneidsystem mittels Laserscanner die genaue Ausrichtung der abgecoilten Sektion des Blechbandes und passt den aktuellen Schneidplan daran an.

Anschließend werden die gewünschten Konturen ausgeschnitten. Nach Abschluss des Schneidvorgangs befördert der mit einem Fördersystem ausgestattete Schneidtisch die fertig geschnittene Sektion des Blechbands weiter. Im nächsten Schritt können dann die aus dem Blechband geschnittenen Bauteile entweder manuell oder mit Hilfe eines Roboters entnommen werden. Der Blechrest wird einer Tafelschere zugeführt, die ihn zu kompakten, leicht entsorgbaren Stücken zerkleinert.

Multifunktionalität

Multifunktionalität

Für jede Aufgabe eine spezielle Maschine? Diese Maxime gehört im Bereich der metallverarbeitenden Industrie längst der Vergangenheit an. Denn um den steigenden Anforderungen bestehender und potentieller Kunden auch künftig effizient und qualitativ hochwertig begegnen zu können, setzen Unternehmen der Branche neben Automatisierung zunehmend auch auf multifunktionale Maschinenlösungen.

Das spart in der Produktion zum einen Zeit und zum anderen jede Menge Platz. Und schafft zudem die dringend notwendige Flexibilität, sich ständig ändernden Kundenbedürfnissen kurzfristig anpassen zu können.

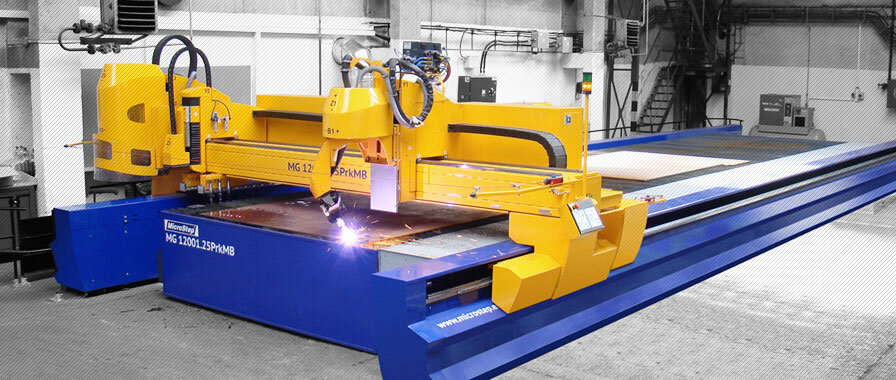

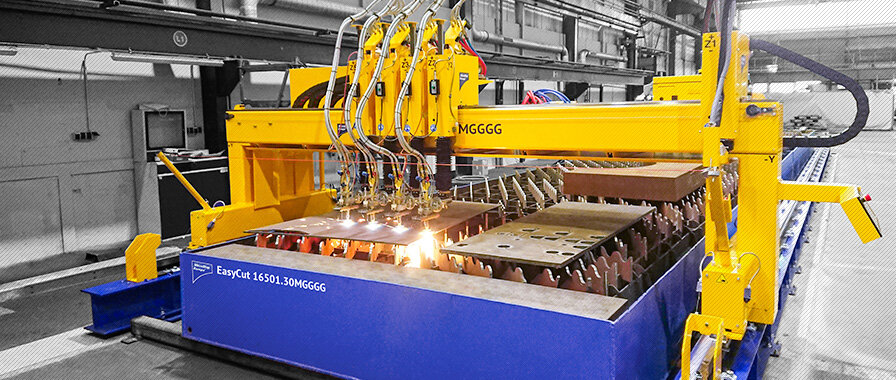

Im Produktbereich CNC-gesteuerter Schneidanlagen sind vor diesem Hintergrund vor allem Lösungen gefragt, die das automatisierte, multifunktionale Bearbeiten von Blechen, Rohren, Profilen oder Behälterböden erlauben. Exakt für diese Anforderung hat der Anlagenhersteller MicroStep beispielsweise die Plasmaschneidanlage MG entwickelt. Das Schneidsystem ermöglicht je nach Ausstattung die Kombination verschiedenster Bearbeitungstechnologien: Schneiden von Konturen, Schweißnahtvorbereitungen und Löchern sowie Bohren, Senken, Gewinden, Markieren und Körnen. Weitere Informationen zum Thema Multiunktionalität finden Sie hier: Expertenwissen Multifunktionalität

Automatische Auftrags- und Materiallagerverwaltung

Automatische Auftrags- und Materiallagerverwaltung

Um ein Maximum an Effizienz aus einem automatisierten Schneidsystem schöpfen zu können, ist eine zuverlässige Softwarelösung für die Organisation des Zuschnitts notwendig – wie z.B. MicroSteps Machine Production Management, kurz MPM® genannt:

MPM® verwaltet Kundenaufträge und verschachtelt Bauteile automatisch nach Priorität, Materialart, Materialstärke und Bearbeitungsverfahren in fertige Schneidpläne. Diese Schneidpläne vergibt das MPM® anschließend an eine technologisch geeignete Schneidanlage zur Abarbeitung. Wenn eine Anbindung an ein Lagersystem mit automatischer Materialbeschickung besteht, wird die Schneidanlage gleich mit dem benötigten Halbzeug bestückt und nimmt selbstständig die Abarbeitung des Schneidplans auf.

Forschungskooperation mit der Fraunhofer Gesellschaft

Forschungskooperation mit der Fraunhofer Gesellschaft

Die Fraunhofer Gesellschaft mit Hauptsitz in München gilt als die größte Organisation für anwendungsorientierte Forschung in Europa. Dazu gehört auch das Fraunhofer IGCV in Augsburg, mit dem die MicroStep Europa GmbH kooperiert. "IGCV" steht dabei für "Institut für Gießerei-, Composite- und Verarbeitungstechnik".

Die Mission des Augsburger Instituts ist unter anderem, die mittelständische Wirtschaft mit dem Know-how der Spitzenforschung im Bereich Produktionstechnik zu versorgen. Insbesondere kleine und mittelständische Unternehmen sollen bei der Einführung neuer Technologien fachkundige Hilfe erfahren, um ihre Wettbewerbsfähigkeit zu erhalten und zu stärken.

Unter anderem werden in den folgenden Bereichen Forschung, Beratung, Training und Umsetzung aus einer Hand angeboten:

- Intelligent vernetzte Produktion

- Ressourceneffizienz in Produkten und Prozessen

- Flexibilisierung der Produktion

Davon können auch Kunden von MicroStep profitieren: Wenn es beispielsweise um die Einbindung einer CNC-Schneidanlage in die individuellen Produktionsprozesse eines Unternehmens geht, erarbeitet MicroStep auf Wunsch gemeinsam mit Fraunhofer maximal effiziente sowie innovative Lösungsvorschläge und begleitet bei Bedarf auch deren Umsetzung. Bei Interesse können Sie uns gerne ansprechen!

MSE SmartFL

MSE SmartFL

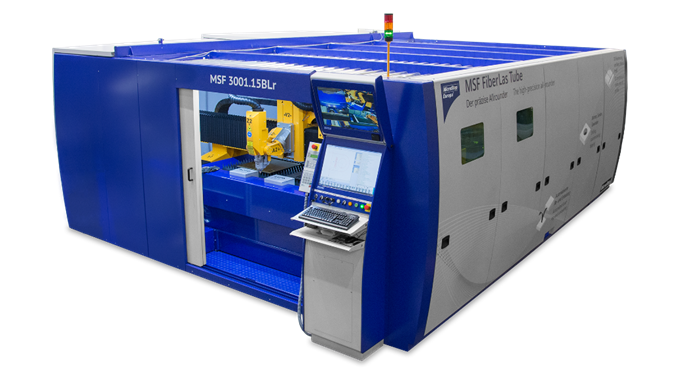

MSE TubeFL

MSE TubeFL

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

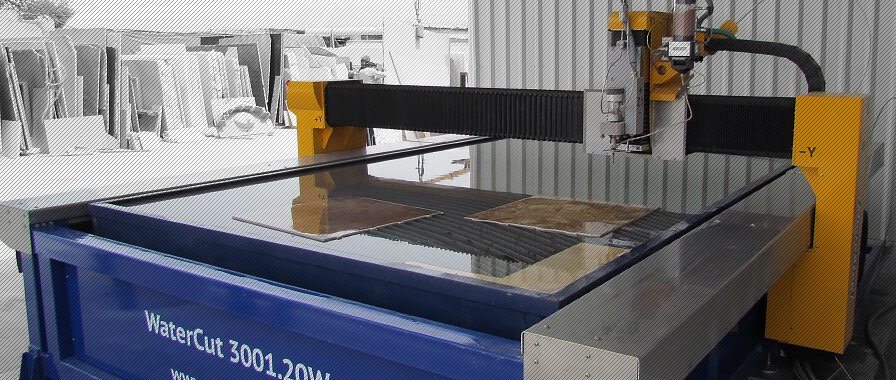

WaterCut

WaterCut

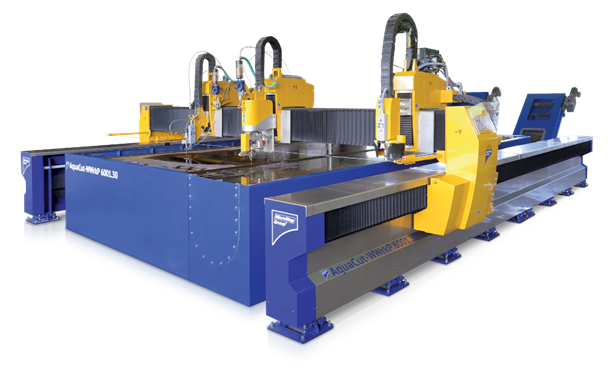

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung