Plasmaschneidanlage von MicroStep: bessere Schnittqualität & höhere Flexibilität

Präziser und flexibler dank CNC-Plasmaschneider von MicroStep

Mit der kompakten CNC-Schneidanlage vom Weltmarktführer im automatisierten Plasmaschneiden und einer Plasmaquelle HiFocus 161i neo von Kjellberg macht Ametall Aigeldinger gute Erfahrungen

Publiziert 11.12.2014 | Erich Wörishofer

Vor kurzem hat die Metallbaufirma AMETALL AIGELDINGER GmbH aus dem baden-württembergischen Villingendorf eine Plasmaschneidanlage von MicroStep in Betrieb genommen. Eine Investition, die sich aus Sicht des Unternehmens aus mehreren Gründen auszahlt: Bessere Schnittqualität, höhere Flexibilität, Minimierung von Fehlerquellen und wirtschaftlicheres Arbeiten. Um dieses zu erreichen setzt der Metallbauer auf kompakte und effiziente Plasma-Schneidtechnik vom Weltmarktführer im automatisierten Plasmaschneiden.

Anfang Oktober 2014 haben die beiden Brüder Ralf und Martin Aigeldinger ihr Know-how und ihre Kraft in einem gemeinsamen Unternehmen gebündelt: Durch den Zusammenschluss der Schlosserei Ralf Aigeldinger und der Metallmanufaktur Martin Aigeldinger entstand die AMETALL AIGELDINGER GMBH. „Damit verbunden war eine Aufstockung unseres Maschinenparks – denn gemeinsam können wir die Anlagen besser auslasten und die Maschinen rentieren sich schneller“, erklärt Martin Aigeldinger, der zusammen mit seinem Bruder die Geschäfte leitet. Der Metallbaubetrieb aus dem rund 3.000 Einwohner zählenden Villingendorf beschäftigt aktuell neun Mitarbeiter. Hergestellt werden Produkte wie Balkone, Treppen und Geländer, Wind- und Sichtschutzeinrichtungen sowie diverse Überdachungen und Sonderkonstruktionen.

Einschränkungen mit veralteter Brennschneidmaschine

„Bevor die neue Anlage in Betrieb ging, hatten wir mit einer mehr als ein Vierteljahrhundert alten Brennschneidanlage gearbeitet – das war weit weg vom aktuellen Stand der Technik“, sagt Martin Aigeldinger zu den Gründen, warum in eine neue Anlage zum Plasmaschneiden investiert wurde. Viele Teile mussten darüber hinaus zum externen Lohnschneider gegeben werden, da die Qualität der alten Brennschneidmaschine alles andere als ausreichend war und bestimmte Materialstärken nicht einmal annähernd wirtschaftlich geschnitten werden konnten. „Manche Bauteile haben wir sogar aufwendig gesägt und gestanzt – was aufgrund von Verformung und Verzug aus unserer Sicht jedoch nicht immer die bestmögliche Lösung war“, sagt Metallbaumeister Aigeldinger.

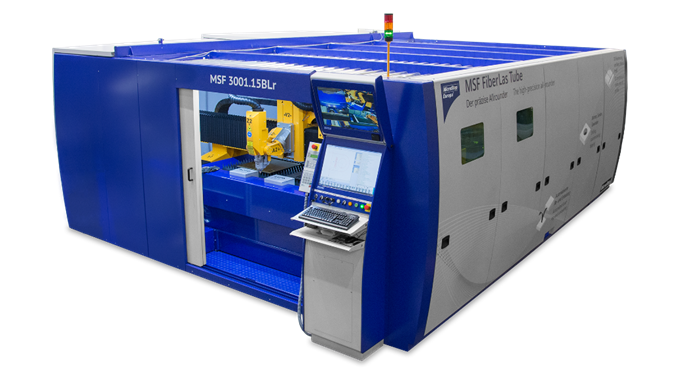

Die MasterCut Eco wurde eigens für kleine und mittlere Unternehmen konzipiert. Die Schneidanlage wird im Paket mit einer Plasmastromquelle und einem leistungsstarken Filtersystem angeboten.

Die Anforderung: hochwertiger, flexibler und benutzerfreundlicher

Die Anforderungen an den neuen CNC Plasmaschneider waren klar definiert: Erstens ging es um die Erreichung einer besseren Schnittqualität, um aufwendige Nacharbeit zu verringern und weniger Teile zum Lohnschneidunternehmen geben zu müssen. Zweitens musste die Flexibilität im Produktionsprozess gesteigert werden: „Mit der alten Anlage hatten wir bezüglich der zu verarbeitenden Materialart, Materialstärke und Materialgröße wenig Spielraum“, sagt dazu Aigeldinger. Zudem hätte man bei Schneidaufgaben, die eine hohe Schnittqualität erfordern, nicht so schnell wie zum Teil erforderlich auf Kundenbedürfnisse reagieren können – der Grund: Für die Bearbeitung eines Auftrags benötigte der Lohnschneider bis zu zwei Wochen. „Drittens wollten wir mögliche Fehlerquellen im Produktionsprozess minimieren“, sagt Aigeldinger. So werden die zu schneidenden Bauteile heute beispielsweise direkt von den Konstrukteuren im Büro verschachtelt. Der Maschinenbediener muss dann nur noch das zu schneidende Blech auflegen, den Brenner positionieren und den Schneidprozess starten. Auf diese Weise werden Kommunikationsfehler ausgeschlossen, die im Ergebnis zu fehlerhaft geschnittenen Bauteilen führen.

Ausschlaggebender Punkt: Schneidanlage und Software aus einem Haus

Bereits 2012 hatte Martin Aigeldinger damit begonnen, sich im Internet darüber zu informieren, welche Hersteller mit ihren technologischen Lösungen die genannten Anforderungen erfüllen können. „Dabei bin ich dann unter anderem auf MicroStep gestoßen“, berichtet der heute 32-Jährige. Zwei Besuche bei Referenzkunden hätten ihn dann letztlich auch überzeugt, in ein Schneidsystem der Baureihe MasterCut Eco zu investieren. „Die Anlagen live in Aktion haben einen sehr guten Eindruck gemacht“, sagt dazu Aigeldinger. Ausschlaggebend waren für den Geschäftsführer darüber hinaus folgende Faktoren: Schneidanlage und Software kommen beim Hersteller von CNC-Schneidanlagen aus einem Haus. Der Service ist nah am Kunden und die Servicetechniker kennen sich nicht nur mit der CNC-Maschine, sondern auch mit den weiteren Einrichtungen wie der Stromquelle und der Filteranlage aus.

Kompakte Plasmaschneidanlage

mit Plasmaquelle und Filtersystem

Die MasterCut Eco ist ein Schneidsystem, welches von MicroStep eigens für kleine und mittlere Unternehmen konzipiert wurde. Die kompakte und robuste Schneid-anlage wird im Paket mit einer Plasmastromquelle und einem leistungsstarken Filtersystem angeboten. Außerdem kann zwischen fünf Anlagenformaten von

3 x 1,5 bis hin zu 6 x 2 Metern gewählt werden. Spitzentechnologie zu einem vernünftigen Preis: Die MasterCut Eco ist eine kompakte CNC-Schneidemaschine mit hervorragender Schnittqualität und höchster Präzision, die intuitiv und einfach zu bedienen ist (weitere Infomationen: MasterCut Eco).

Die Anlage ist jeden Tag in Betrieb und läuft reibungslos.

Martin Aigeldinger

Geschäftsführer,

AMETALL AIGELDINGER GmbH

Die Firma AMETALL AIGELDINGER hat sich für folgende Maschinenkonfiguration entschieden:

Arbeitsbereich

Die CNC-Schneidanlage verfügt über eine Bearbeitungsfläche von 6.000 x 2.000 mm. Eine ausgereifte, modulare Konstruktion mit 500 mm Sektionen sowie die hochwertige Pneumatik mit elektronischer Ansteuerung und Überwachung über die CNC-Maschinensteuerung sorgen für eine hohe Absaugleistung bei niedrigem Energieverbrauch. Der gesamte Brenntisch ist so konzipiert, dass er nicht nur über eine großzügige Auflagefläche verfügt, sondern auch stärkste Belastungen (bis zu 100 mm Materialstärke) tragen kann, ohne sich zu verformen. Eine zusätzliche Gitterabdeckung unter den Schneidlamellen verhindert das Durchfallen von Kleinteilen.

Schneidtechnologie

Die CNC-Plasmaanlage HiFocus 161i neo von Kjellberg bietet durch ihre ContourCut-Technologie eine deutlich bessere Rechtwinkligkeit und Schnittqualität als konventionelle Plasmaquellen. Somit kann bei niedriglegierten Stählen von 1 bis 10 mm eine sehr gute und bei niedriglegierten Stählen von 8 bis 25 mm eine besonderes hohe Schneidqualität erreicht werden. Durch den Einsatz einer automatischen Gaskonsole werden die Parameter für die verschiedensten Materialarten und Materialstärken direkt über die MicroStep CNC-Steuerung automatisch eingestellt. Zusätzlich zum Plasmasupport ist die Anlage mit einer Technologie zum autogenen Brennschneiden ausgestattet.

Erich Wörishofer

Erich Wörishofer

ist Content Creator bei MicroStep Europa. Er hat jahrelange Erfahrung als Redakteur in den Bereichen Tageszeitung und im PR und lebt nun seine Leidenschaft für Wortakrobatik und ausführliche Recherche bei MicroStep aus. Er ist im ständigen Austausch mit unseren Technologieexperten und besucht für Interviews und Videos unsere Kunden vor Ort.

MSE SmartFL

MSE SmartFL

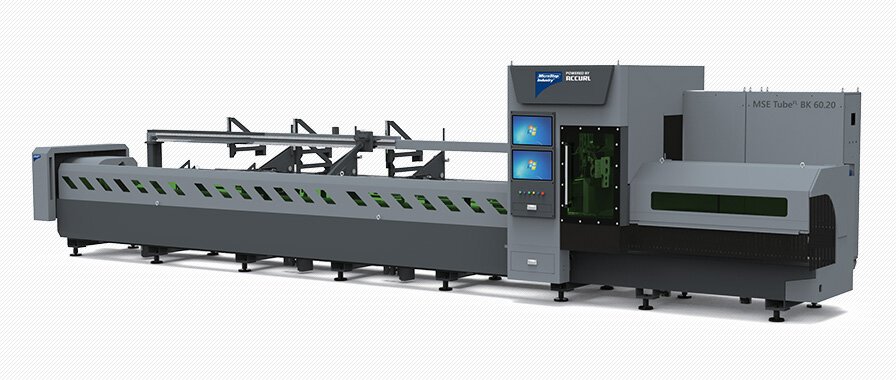

MSE TubeFL

MSE TubeFL

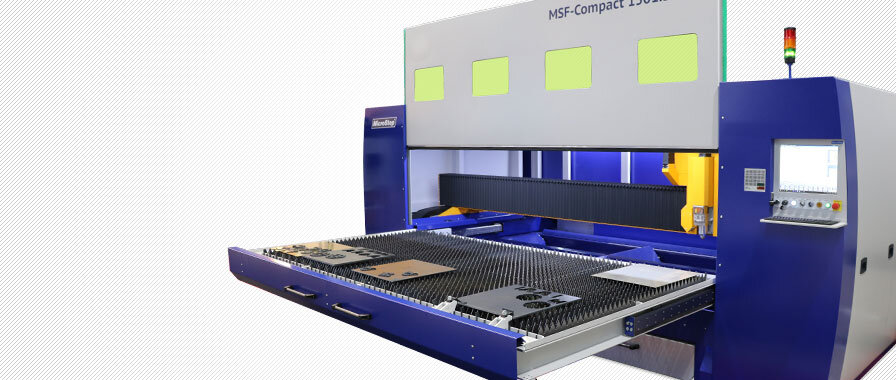

MSF Compact

MSF Compact

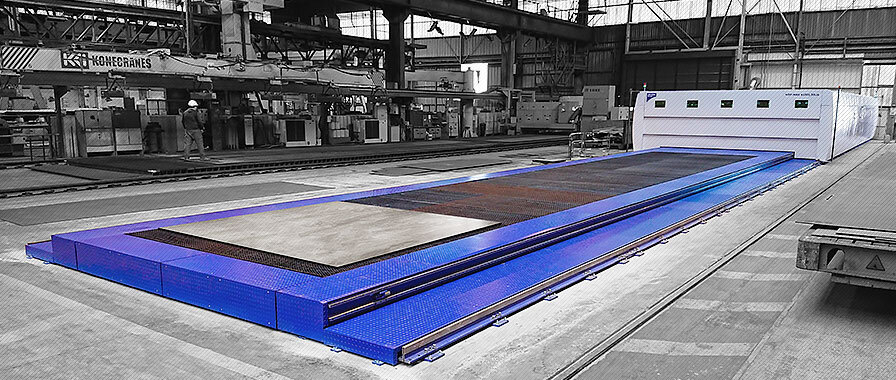

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

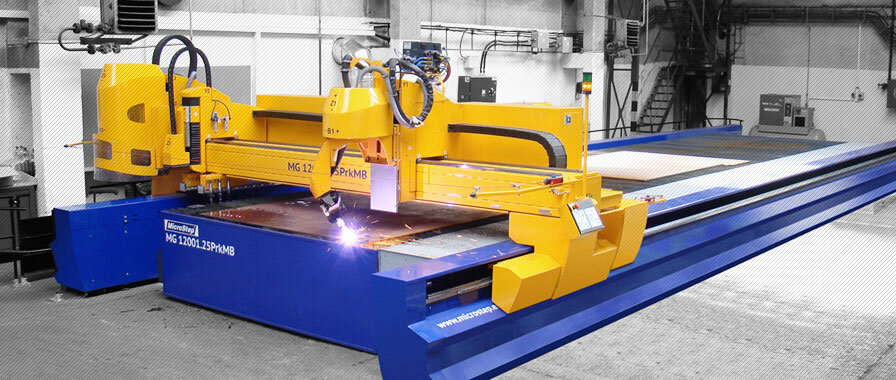

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

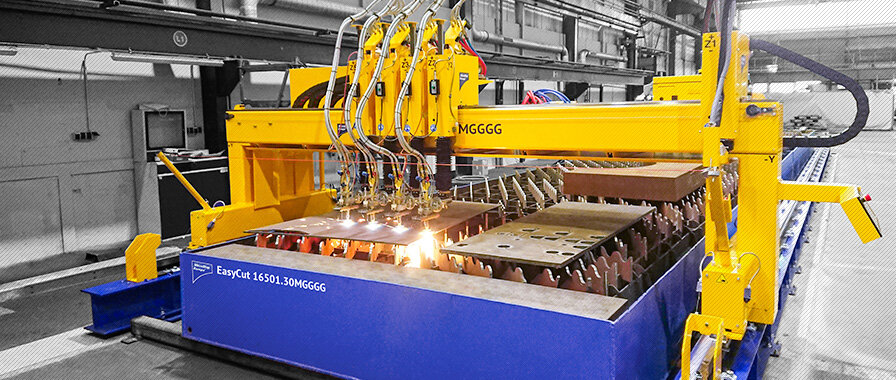

EasyCut

EasyCut

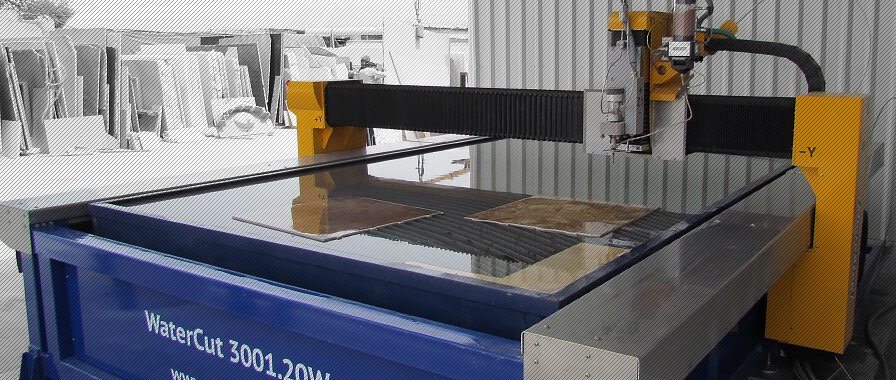

WaterCut

WaterCut

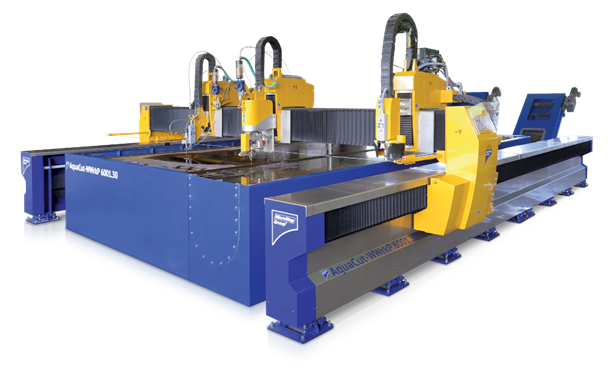

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

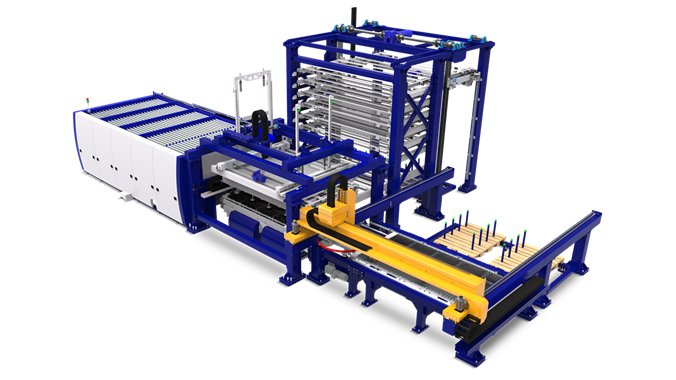

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung