300.000 Keramik-Spülkästen werden jährlich durch die automatische Produktionszelle hergestellt

300.000 Keramik-Spülkästen jährlich mit automatischer Produktionszelle

Für den Premiumhersteller Villeroy & Boch entwickelte MicroStep eine Automationslösung mit einer Wasserstrahlschneidanlage und einem Roboter

Publiziert 13.06.2018 | Erich Wörishofer

Unternehmensprofil:

SC Mondial AG335500 LugojRumänien

Die Villeroy & Boch AG, Produzent von hochwertigem Geschirr oder zeitlos eleganter Badausstattung, gehört zu den bekanntesten Premiummarken des Erdballs. Unter dem Namen des Traditionsunternehmens existieren mehrere Untermarken. Darunter auch die Firma Mondial mit Sitz im Westen Rumäniens. Diese setzt zur Bearbeitung von Sanitärprodukten auf eine Sonderlösung von MicroStep zur automatisierten Massenproduktion von Spülkästen.

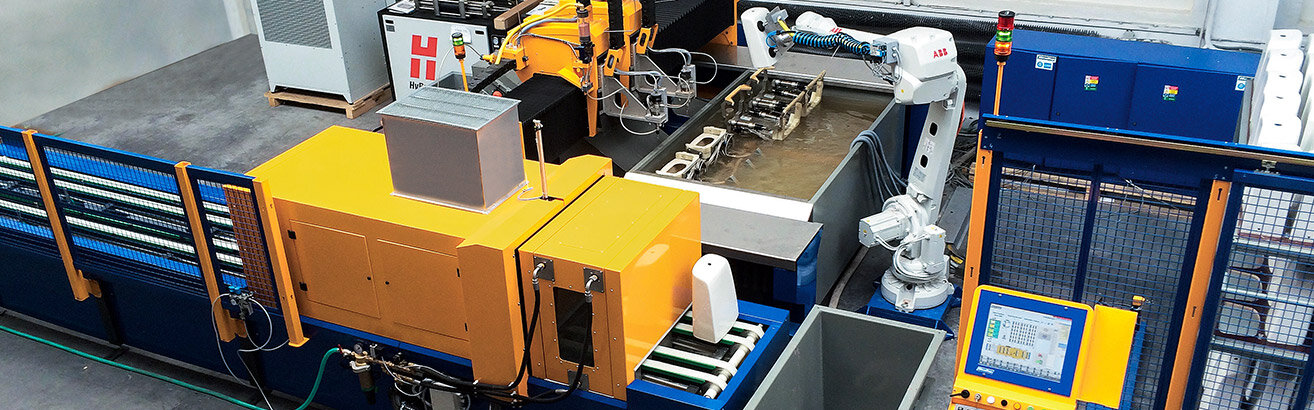

Zur Bearbeitung von Keramiktanks entwickelte MicroStep eine Produktionslinie für die Marke Mondial, die zur Villeroy & Boch AG gehört. Mittels einer Hochdruckwasserstrahlschneidanlage und eines Robotermanipulators werden die Keramikprodukte mit einem System geschnitten, gereinigt und getrocknet – alles vollautomatisch.

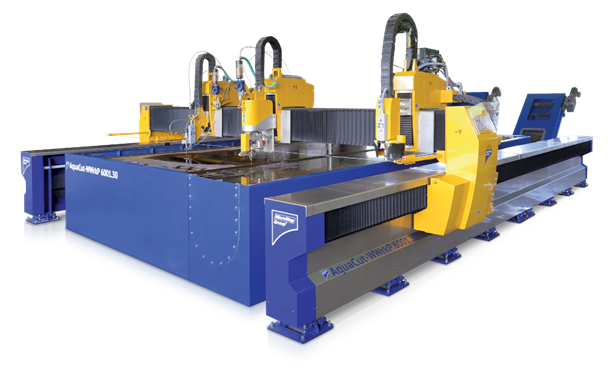

Die Villeroy & Boch AG, Produzent von hochwertigem Geschirr oder zeitlos eleganter Badausstattung, gehört zu den bekanntesten Premiummarken des Erdballs. Unter dem Namen des Traditionsunternehmens existieren mehrere Untermarken. Darunter auch die Firma Mondial mit Sitz im Westen Rumäniens. Diese setzt zur Bearbeitung von Sanitärprodukten auf eine Sonderlösung von MicroStep zur automatisierten Massenproduktion von Spülkästen. Diese beinhaltet eine Wasserstrahlschneidanlage der AquaCut Baureihe inklusive Manipulation durch einen Roboter. Mehrere 100.000 Tanks werden jährlich damit bearbeitet.

Von der Töpferei zum umfassenden Keramikhersteller. Vom Teller- zum Lifestyleproduzenten. Vom saarländischen Mettlach in die ganze Welt. Die Villeroy & Boch AG, deren Wurzeln bis ins Jahr 1748 zurückgehen, hat eine beeindruckende Geschichte hinter sich und gehört heute zu den bekanntesten Marken weltweit. Tischservice, Badeinrichtung, Küchenprodukte oder Fliesen gehören zum weitverästelten Portfolio des Keramikproduzenten, der seine Erzeugnisse in 125 Ländern vertreibt und mit rund 7500 Mitarbeitern einen Jahresumsatz von mehr als 800 Millionen Euro erreicht. Auch nach mehr als einem Vierteljahrhundert Historie befindet sich das Unternehmen größtenteils noch im Besitz der Familien der beiden Firmengründer François Boch und Nicolas Villeroy. „Villeroy & Boch bringt über 265 Jahre Tradition, Innovation und überragende Designqualität buchstäblich auf den Tisch“, betont Vorstandsmitglied Nicolas Luc Villeroy, Vertreter der 7. Generation.

Sonderlösung für Keramikproduzenten seit 2015 in Betrieb

Um Kunden auf der ganzen Welt hochwertige Produkte und ein umfassendes Portfolio bieten zu können, setzt die Premiummarke auf weitere Marken und Fertigungsstätten in 14 Ländern. Unter dem Namen Mondial stellt das Unternehmen Sanitärkeramik für den rumänischen Markt her. Bereits seit 1996 ist der Standort Lugoj im Westen Rumäniens Teil der börsennotierten Aktiengesellschaft.

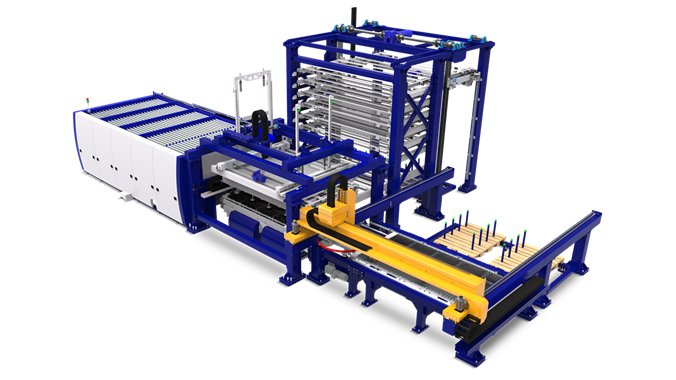

Hier vertraut man seit 2015 auf eine einzigartige MicroStep-Lösung für Ausschnitte und Konturen von Sanitärprodukten. MicroStep entwickelte dafür eine vollautomatische Fertigungszelle, bestehend aus einem Lasermanipulator, einer Wasserstrahlschneidanlage und einer Wasch- und Trocknungsanlage zur Massenproduktion im Bereich Sanitärtechnik.

300.000 Keramiktanks werden jährlich in der Fertigungslinie bearbeitet

Das System führt dabei eine Vielzahl von Bearbeitungsschritten durch. Ein Roboter mit Vakuum-Aufnahmewerkzeug entnimmt einzeln die Keramiktanks aus einem Regalwagen und befüllt vier vorhandene Schneidzonen der CNC-Wasserstrahlschneidanlage mit deren zwei Wasserstrahlschneidköpfen. In Verbindung mit der CNC-Maschine können zwei Keramikbehälter parallel bearbeitet und Konturen ausgeschnitten werden. Nach der Bearbeitung und der Entladung der Restteile werden die Produkte mittels Roboter auf ein Förderband zum Reinigungs- und Trocknungsprozess geladen und anschließend händisch entnommen. Die Automatisierung des Fertigungsprozesses trägt Früchte. Seit der Implementierung 2015 werden jährlich rund 300.000 Keramiktanks in der Produktionsstraße bearbeitet. „Die Konzipierung und Entwicklung dieser einzigartigen Wasserstrahl-Roboter-Linie war eine Herausforderung, deren Lösung uns großen Spaß bereitet hat. Wir konnten in der jüngeren Geschichte bereits einige Schneidanlagen-Roboter-Kombinationen erfolgreich implementieren. Damit ist unseren Kunden jeweils ein großer Effizienzsprung gelungen. Das war auch bei dieser Automatisierungslösung für die Firma Mondial unser Auftrag“, sagt Dr.-Ing. Alexander Varga, Mitgründer von MicroStep und verantwortlich für den Bereich Forschung & Entwicklung.

„Wir konnten in der jüngeren Geschichte bereits einige Schneidanlagen-Roboter-Kombinationen erfolgreich implementieren. Damit ist unseren Kunden jeweils ein großer Effizienzsprung gelungen. Das war auch bei dieser Automatisierungslösung für die Firma Mondial unser Auftrag.“

Dr.-Ing. Alexander Varga,

|

Leiter Forschung & Entwicklung | MicroStep |

Anlagenprofil:

AquaCut Baureihe

- Vollautomatische Arbeitszelle

- Arbeitsbereich: 4 Schneidzonen mit

hydraulischen Drehhaltern zur Positionierung der Produkte - 2x 2D-Wasserstrahlschneiden

- Robotermanipulator

- Automatische Abfallentsorgung

- Spülkammer zur Reinigung der Produkte

- Trockenkammer zum Trocknen der Produkte

- 50 PS Hochdruckpumpe

- Industrieroboter von ABB

DIE HIGHLIGHTS DER FERTIGUNGSZELLE IM ÜBERBLICK

AquaCut Wasserstrahlschneidanlage mit zwei Schneidköpfen und Fördersystem zur Kleinteile-Entsorgung

Die Basis der Produktionszelle bei der Firma Mondial bildet neben einem Roboter eine Wasserstrahlschneidanlage. Dabei setzt das Unternehmen auf die AquaCut Baureihe von MicroStep. Die exklusive Lösung für den hochpräzisen 3D-Zuschnitt wurde entwickelt, um ohne thermische Einwirkung nahezu jedes Material mit Purwasser oder Abrasivzusatz zu bearbeiten. Bei Mondial im Einsatz ist eine Anlagenkonfiguration mit zwei 2D-Wasserstrahlschneidköpfen zur zeitgleichen Bearbeitung von zwei Werkstücken; als Wasserstahlpumpe ist eine Hochdruckpumpe des Typs HyPrecision von Hypertherm im Einsatz – die Schneidköpfe verfügen über eine Dosiereinrichtung und schneiden mit einem Abrasiv-Medium. Der Arbeitsbereich des Schneidbeckens beträgt 1.000 x 2.000 mm und beinhaltet vier Schneidzonen. Diese verfügen über drehbare hydraulische Halter zur Positionierung während des Zuschnitts. In zwei Zonen können dank der beiden Schneidköpfe die keramischen Behälter bearbeitet und in den beiden anderen Bereichen die fertigen Werkstücke entnommen werden.

Manipulation mittels Roboter von ABB

Zweiter elementarer Bestandteil ist ein mit der Schneidanlage gekoppelter Roboter von ABB, Energie- und Automatisierungstechnikkonzern mit Sitz in Zürich, der weltweit mehr als 300.000 Industrieroboter am Markt platziert hat. Der Roboter bei Villeroy & Boch dient zur Manipulation der Keramikwerkstücke. Der Roboterarm hat einen adaptiven pneumatischen Greifer integriert, der die Tanks von der Entnahmestation zur Schneidzone führt, nach erfolgter Bearbeitung die beim Schneiden entstehenden Restteile aus dem Tank in einen Behälter ausleert und im Anschluss auf ein Förderband manipuliert zur finalen Bearbeitung.

Fördersystem inklusive Reinigungs- und Trocknungskammer

Bevor die bearbeiteten Keramiktanks händisch entnommen und gelagert werden, durchlaufen sie zwei finale Prozesse innerhalb der Fertigungszelle. Auf einem in unmittelbarer Nähe zur Schneidanlage platzierten Fördersystem werden parallel zwei Tanks erst durch eine automatische Spülkammer zum Reinigen und im Anschluss durch eine weitere Kammer zum Trocknen mittels Luftdruck geführt.

Steuerungseinheit außerhalb des Sicherheitsbereichs

Die Steuerung der vernetzten Prozesse erfolgt durch eine Konsole außerhalb der durch Sicherheitsgitter eingehausten Produktionszone auf Basis einer Stand-alone-Lösung. Weitere Sicherungs- und Überwachungsmaßnahmen sorgen für einen reibungslosen Fertigungszyklus.

Erich Wörishofer

Erich Wörishofer

ist Content Creator bei MicroStep Europa. Er hat jahrelange Erfahrung als Redakteur in den Bereichen Tageszeitung und im PR und lebt nun seine Leidenschaft für Wortakrobatik und ausführliche Recherche bei MicroStep aus. Er ist im ständigen Austausch mit unseren Technologieexperten und besucht für Interviews und Videos unsere Kunden vor Ort.

MSE SmartFL

MSE SmartFL

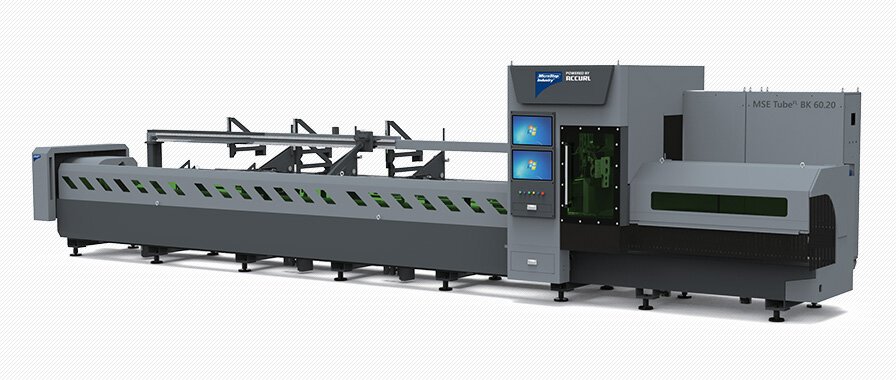

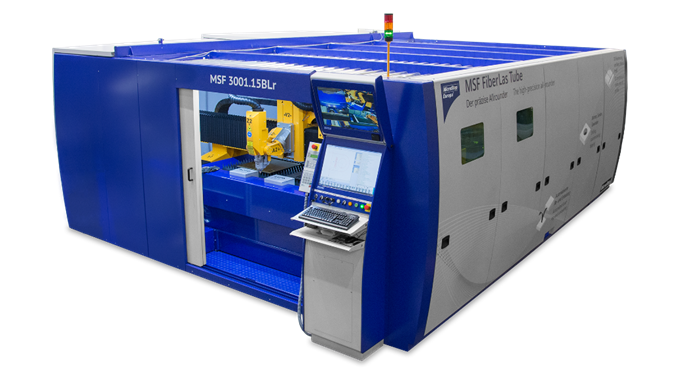

MSE TubeFL

MSE TubeFL

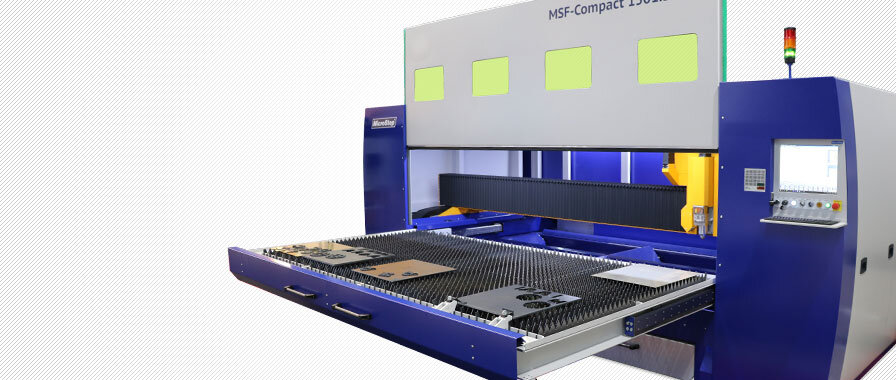

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

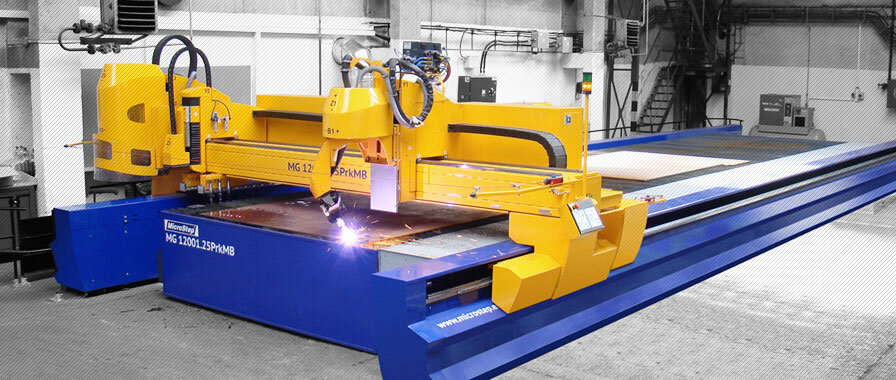

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

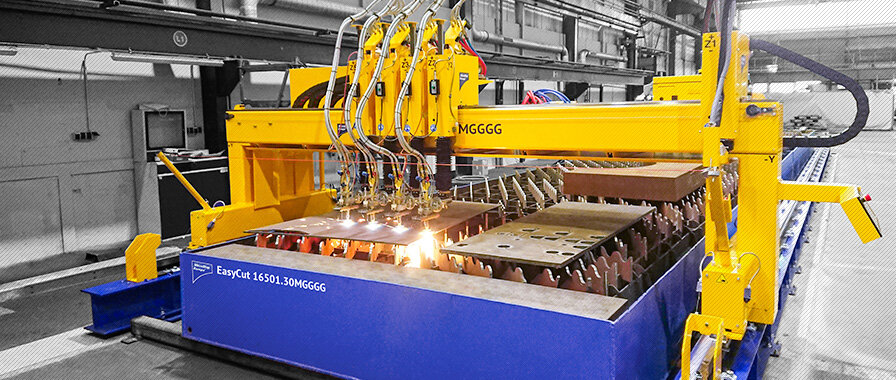

EasyCut

EasyCut

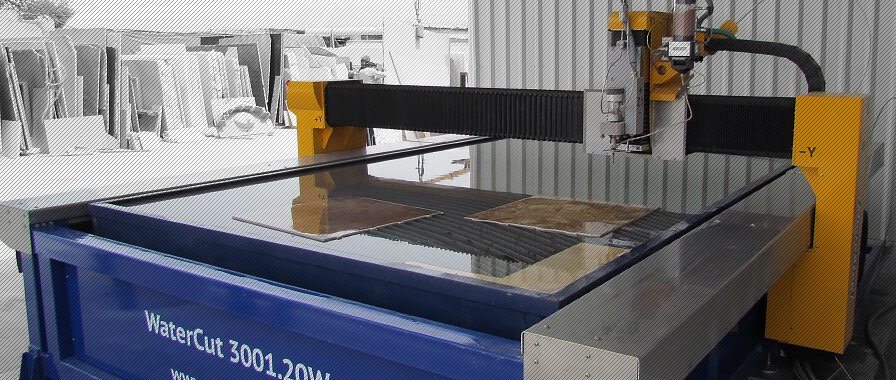

WaterCut

WaterCut

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung