Wasserstrahlschneiden | Infos zur Wasserstrahltechnik

Das Wasserstrahlschneiden (engl. Waterjet cutting) ist eine Kaltschneidtechnologie. Mit Hilfe eines Wasserstrahls wird das Material ohne thermische Beeinflussung getrennt. Zum Einsatz kommt entweder gefiltertes Wasser oder es wird ein Abrasivmittel (z.B. Sand) beigefügt.

MicroStep kooperiert mit dem renommierten und führenden Hersteller von CAD-/CAM-Software für Wasserstrahlschneidanlagen. Anwender können somit beide Systeme gemeinsam nutzen.

Bei Wasserstrahlschneidsystemen setzt MicroStep auf das Zusammenspiel moderner und umweltverträglicher Lösungen.

Wasserstrahlschneiden Historie

Das Wasser durchbricht ganze Gebirgszüge, einzelne Tropfen höhlen massives Gestein aus. In der Natur stechen die Kraft und die Härte des Wassers seit Jahrtausenden hervor. Diese Kraft macht sich die Wasserstrahlschneidtechnik seit Anfang des 20. Jahrhunderts zunutze: erst zum Schürfen von Kies und Ton, in den 1930er Jahren zum Erz- und Kohleabbau mittels eines Hochdruckwasserstrahls. Der Flugzeugbauer Boeing sorgte in den 1960er Jahren schließlich für den entscheidenden Schritt, den Wasserstrahl als Schneidtechnik zu nutzen. 1971 wurde schließlich die erste Maschine zum Wasserstrahlschneiden gefertigt. Zum Einsatz kamen zu der Zeit überwiegend Druckübersetzer, die in ihren Hochdruckzylindern den Schneidstrahl erzeugten. Später wurden auch Kolbenpumpen verwendet, die mittels Direktantrieb den Strahl erzeugen. Der Start erfolgte mit dem sogenannten Reinwasserschneiden; so war die erste industrielle Anwendung das Schneiden von Einwegwindeln. Parallel wurde die Forschung vorangetrieben, mit verschiedenen Zusatzstoffen auch Metalle und Verbundwerkstoffe zu trennen. Die Zugabe von Abrasiv war der Durchbruch für das Verfahren Wasserstrahlschneiden. In den folgenden Jahrzehnten kam es jährlich zu zweistelligen Zuwachsraten bei den Maschinenverkäufen.

Vorteile vom Wasserstrahlschneiden

- Hohe Qualität der Schnittkanten

- Keine thermische Beeinflussung

- Vielseitig einsetzbar

- Verwendbar für sehr viele Materialien

Wasserstrahlschneidanlagen kommen dann zum Einsatz, wenn thermische Einflüsse auf das Material unerwünscht sind und höchste Präzision gefragt ist. Sie überzeugen mit flexiblen Bearbeitungsoptionen für eine Vielzahl an Schneidaufgaben.

Kann ich Ihnen helfen?

Ich stehe Ihnen bei Fragen gerne persönlich zur Seite:

Heinz Eichhorn

Verkaufsleiter Wasserstrahltechnik

Tel: +49 8247 96294 90

E-Mail: heinz.eichhorn@microstep.com

Wasserstrahltechnik

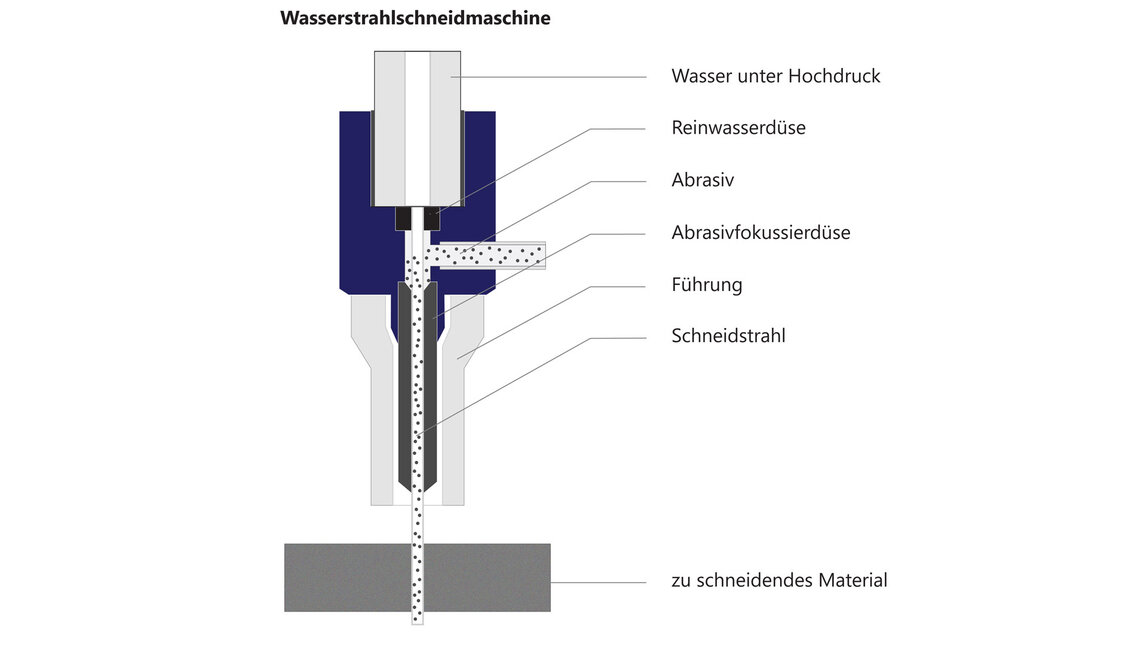

Schematische Darstellung von der Wasserstrahltechnik

Schematische Darstellung von der Wasserstrahltechnik

Aber schauen wir uns das heutige Verfahren genauer an: Eine Hochdruckpumpe sorgt dafür, dass der Wasserstrahl bei einer modernen Schneidmaschine auf bis zu 6.000 bar komprimiert und anschließend durch eine Düse gepresst wird. Dadurch erreicht der Strahl Austrittsgeschwindigkeiten von bis zu 1.200 m/s. Das entspricht etwa der vierfachen Schallgeschwindigkeit. Diese Strahlgeschwindigkeit und die Zugabe von Abrasiv erzeugt den Schneidstrahl für den Materialabtrag. In der Industrie und bei den Schneidbetrieben haben sich Drücke von 4.000 bar als idealer Kompromiss zwischen Leistung und Langlebigkeit etabliert. Heute arbeiten die Hersteller kontinuierlich an Konzepten zur Wasser- und Energieeinsparung. Dabei ist jedes Wasserstrahlschneidsystem für sich genommen ein Beitrag für die umweltschonende, moderne Fertigung. Da bei dieser Schneidtechnik nur Naturstoffe wie Wasser und Sand zum Einsatz kommen, entstehen weder giftige Gase noch Dämpfe. Die Abfälle der Bearbeitung, das Schmutzwasser und die gebrochenen Sandkörner sind für die Umwelt unkritisch und können dem Wertstoffkreislauf zugeführt werden.

Mit Wasserstrahl bearbeitete Bauteile

Granit ausgeschnitten mit Wasserstrahltechnologie

Granit ausgeschnitten mit Wasserstrahltechnologie  2D-Schnittmuster einer Wasserstrahlschneidanlage mit Holz

2D-Schnittmuster einer Wasserstrahlschneidanlage mit Holz Mit Wasserstrahltechnologie zylindrische Löcher in Holz schneiden

Mit Wasserstrahltechnologie zylindrische Löcher in Holz schneiden Verschiedene Innen- und Außenkonturen mit einer Wasserstrahlschneidanlage

Verschiedene Innen- und Außenkonturen mit einer Wasserstrahlschneidanlage

Mit reinem Wasser oder zusätzlichen Abrasivstoffen

In der Industrie kommen überwiegend zwei Varianten der Wasserstrahltechnik zum Einsatz: das Reinwasserschneiden oder das Abrasivschneiden. Mikrowasserstrahlschneiden und Suspensionsstrahlschneiden sind Technologien, die ebenfalls mit abrasivem Wasserstrahl arbeiten; beim Plattenzuschnitt spielen diese beiden Technologien nur eine untergeordnete Rolle.

Das Reinwasserstrahlschneiden wird bei weichen Materialien eingesetzt. Der reine Wasserstrahl durchdringt mit einem Durchmesser von wenigen Zehntel Millimetern das Material wie mit einem Messer. Entgegen dem abrasiven Wasserstrahlschneiden wird hier kein Material aus der Schnittfuge herausgeschliffen, sondern lediglich ein feiner Schnitt erzeugt. Das Reinwasserschneiden wird zum Schneiden von Dichtungen, Gummi, Leder, Stoff und dünnen Kunststoffen eingesetzt. Metalle dagegen lassen sich damit lediglich in Form von hauchdünnen Folien schneiden. Für das Reinwasserschneiden benötigt man in der Regel eine sehr schnelle Maschine, da die Schnittgeschwindigkeiten wesentlich höher sind als beim Abrasivschneiden. Für die typischen Materialien, die mit Reinwasser geschnitten werden, sind außerdem zusätzliche Materialauflagen erforderlich, die das dünne und weiche Material beim Schneiden unterstützen. Hier haben sich Waben aus Aluminium, Edelstahl oder Polypropylen als sehr gute Lösung erwiesen. Bei der Anschaffung einer Wasserstrahlschneidmaschine sollte man die Möglichkeiten des Reinwasserschneidens in die Entscheidung mit einbeziehen. Nicht alle Maschinen sind aufgrund ihres Aufbaus und der erzielbaren Geschwindigkeiten für dieses Trennverfahren geeignet. Beim Reinwasserschneiden kann auf das Abrasivmedium verzichtet werden. Der Schneidkopf wird entsprechend umgerüstet, sodass auf das Fokussierrohr verzichtet werden kann und die Düse das letzte Element darstellt. Reinwasseranwendungen benötigen weniger Wasservolumen und oft auch niedrigeren Schneiddruck. Eine Maschine, bei der diese Möglichkeiten konstruktiv bereits berücksichtigt sind, kann bei Reinwasserschnitten die Betriebskosten mehr als halbieren.

Das Abrasivschneiden ist das meistgenutzte Verfahren im Bereich des Wasserstrahlschneidens. Der Düsendurchmesser, der Druck und das Schneidmittel beeinflussen die erzielbare Strahlleistung. Wie beim Reinwasserschneiden auch, wird hier ebenfalls der Wasserstrahl aus der Hochdruckpumpe mit Drücken bis zu 6.000 bar durch eine Saphir-, Rubin- oder Diamantdüse gedrückt. Jedoch trifft dieser Strahl nicht direkt auf das Werkstück, sondern er wird in einer keramischen Mischkammer mit einem Abrasiv vermischt. Das Abrasivmittel wird in diesem Schneidkopf über den Venturi Effekt eingesaugt und tritt – mit dem Wasser vermischt – aus einem Fokussierrohr aus. Dieses Fokussierrohr besteht aus extrem harten und verschleißfestem Wolframkarbid. Trotzdem wird durch den Abrasivstrahl selbst dieses Fokussierrohr nach einer gewissen Zeit ausgewaschen. Für moderne Schneidköpfe sind diese Fokussierrohre in unterschiedlichen Durchmessern, Längen und Qualitäten verfügbar, sodass der Anwender die für sich wirtschaftlichste Lösung auswählen kann. Auf dem Markt gibt es auch Schneidköpfe, bei denen die beiden Verschleißkomponenten Düse und Mischkammer fest verbaut sind. Diese Köpfe sind im Betrieb teurer, da sie komplett ausgetauscht werden müssen, sobald eine der Komponenten verschlissen ist. Das verwendete Abrasiv ist in der Regel Granatsand oder ein ähnlich hartes, gemahlenes Gestein. Das Abrasiv gibt es ebenfalls in unterschiedlichen Qualitäten und Körnungen. Die Körnung 80 mesh hat sich in der Branche als Standard durchgesetzt. Diese Körnung ist in Bezug auf Schneidleistung und Oberflächenqualität zur Zeit der beste Kompromiss. Für Anwendungen im Glas- oder Kunststoffbereich wird oft auch 120 mesh eingesetzt, um die Oberflächenqualität zu verbessern und damit seidenglatte Schnittflächen zu erzeugen. Beim Mikrowasserstrahlschneiden (Microcutting / Microwaterjet) wird sogar mit Körnungen von 300-400 mesh gearbeitet. Dieses Abrasivmaterial erzeugt beim Schnitt eine optimale Qualität und reduziert die Oberflächenrauhigkeit; ist dafür allerdings sehr teuer. In Einzelfällen können auch andere Abrasive wie Salze, Quarz oder Granat/Korund-Gemische eingesetzt werden. Hierbei ist jedoch einiges zu beachten. Um Sonderanwendungen bestmöglich durchzuführen ist eine fachkundige Beratung bei erfahrenen Wasserstrahltechnikern empfehlenswert.

Schneidbereich

Schneidkopf beim Wassertrahlschneiden

Schneidkopf beim Wassertrahlschneiden

Der Hauptanwendungsbereich des Abrasivstrahlschneidens sind Metalle, Natursteine, Keramiken oder Verbundwerkstoffe. Mit dem abrasiven Wasserstrahl kann aber so gut wie jedes Material geschnitten werden und zwar ohne, dass sich – im Gegensatz zum Brennschneiden oder Laserschneiden – das Werkstück erwärmt und in den Wärmeeinflusszonen das Materialgefüge verändert wird. Da die Temperaturen in der Schnittzone nur bei rund 50 °C liegen, zählt dieses Schneidverfahren zu den Kaltschneideprozessen. Dort, wo keine Gefügeveränderungen an den Schnittkanten erwünscht sind, kommt das Wasserstrahlschneiden zum Einsatz. Zudem ist es möglich, beliebige Konturen zu schneiden und an jeder Stelle der Materialoberfläche zu beginnen und zu enden. Es ist sogar problemlos möglich, eine gehärtete Stahlplatte mit dem abrasiven Wasserstrahl anzubohren und zu schneiden. Ein Startloch zu bohren oder zu erodieren, ist nicht nötig. Für den Wasserstrahl ist die Oberfläche des Werkstückes uninteressant. Eine Stahlplatte kann selbst dann sauber und exakt geschnitten werden, wenn die Oberfläche korrodiert, verschmutzt oder verzundert ist. Lediglich der Düsenabstand muss während des Wasserstrahlschneidens eingehalten werden. Andererseits können auch polierte Edelstahlbleche oder Spiegel geschnitten werden, ohne dass die optische Reflektion einen Einfluss auf den Prozess hätte.

Das Wasserstrahlschneiden wird fälschlicherweise oft als langsames und schmutziges Trennverfahren wahrgenommen. In der Realität sieht es anders aus. Moderne Systeme bieten die Möglichkeit den Wasserstand anzuheben und das Material während des Schneidprozesses zu fluten. Bei Schnitten unter der Wasseroberfläche, reduziert sich die Verschmutzung der Maschine und der Umgebung drastisch. Auch die Geräuschbelastung sinkt merklich – ohne dabei die Produktivität negativ zu beeinflussen.

Kostenloses MicroStep White Paper

Über 80 Seiten mit exklusiven Erfahrungsberichten und weiterem praktischem Wissen über Wasserstrahlschneiden

Jetzt herunterladen

Erhalten Sie exklusives Expertenwissen zu:

- Welche Vorteile bringt das Schneiden unter Wasser?

- Wie wird der Abrasivsand zugeführt und dosiert?

- Wie setzen sich die Betriebskosten zusammen?

- Und vieles mehr …

Anwendungsbereich vom Wasserstrahlschneiden

Wasserstrahlschneidanlagen sind Maschinen für jedes Material, jede Dicke und jede Kontur. Sie punkten mit der größten Bandbreite an Einsatzmöglichkeiten, mit Präzision und selbstverständlich den Vorteilen des kalten Trennverfahrens. Spielt der thermische Eintrag keine Rolle und sind für Laser-, Plasma- und Autogenschneidanlagen taugliche Materialien zu schneiden, dann haben diese Schneidverfahren im Vergleich zur Wasserstrahltechnologie die Nase vorn. Sie sind dann deutlich schneller und somit wirtschaftlicher. Bei dünnen Blechen sind das Laserschneiden und das Plasmaschneiden klar im Vorteil. Bei extrem dicken Blechen ist das autogene Brennschneiden die schnellere Alternative. Der Bereich, in dem das Wasserstrahlschneiden die höhere Wirtschaftlichkeit bietet, lässt sich rechnerisch genau bestimmen. Allerdings ist dieser Vergleich eben auf die Materialien begrenzt, die auch von den thermischen Verfahren geschnitten werden können.

Die Konturgenauigkeit hat in den letzten Jahren eine deutliche Steigerung erfahren. Da beim abrasiven Wasserstrahlschneiden bei steigender Vorschubgeschwindigkeit nicht nur die Riefenbildung, sondern vor allem die Konizität des Schnittspalts deutlich zunimmt, wurden Strategien zum dynamischen Winkelfehlerausgleich entwickelt. Mittlerweile sind die Patente dazu ausgelaufen und man kann auf fast jeder Wasserstrahlschneidmaschine mit 3D-Schneidkopf auch den Winkelfehler über die Software kompensieren. Die Maßhaltigkeit und die geringe Winkelabweichung bleibt auch bei höheren Schneidgeschwindigkeiten erhalten.

Eine moderne Wasserstrahlschneidmaschine bietet zudem eine Reihe von Technologieoptionen zum Fasenschneiden, Bohren, Gewinden und Senken und ermöglicht zudem die Integration von Supporten zum Plasmaschneiden. Mit dieser Technologiekombination werden die Stärken der unterschiedlichen Schneidverfahren vereint und es entsteht ein wertvoller Helfer im Maschinenpark, der Unternehmen eine hochproduktive Anlage für unterschiedlichste Anwendungsfälle beschert.

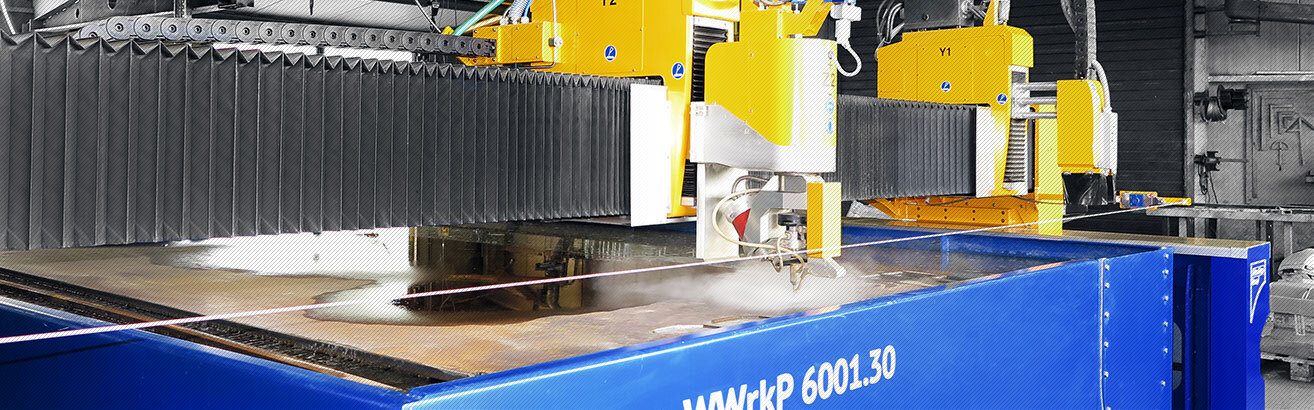

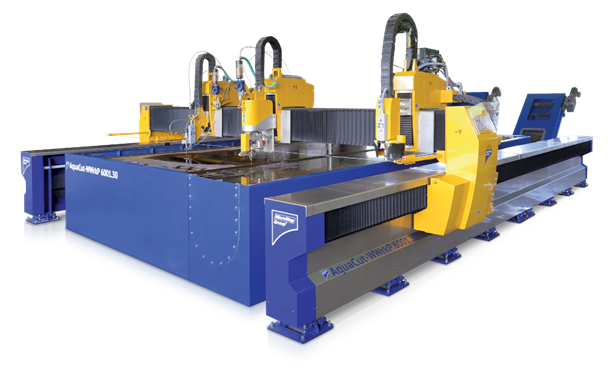

Wasserstrahlschneiden mit einer MicroStep Wasserstrahlschneidmaschine AquaCut

Wasserstrahlschneiden mit einer MicroStep Wasserstrahlschneidmaschine AquaCut

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

FAQ: Wir beantworten Ihre Fragen zum Wasserstrahlschneiden

Wie funktioniert CNC-Wasserstrahlschneiden?

Eine Ultrahochdruckpumpe erzeugt einen Wasserstrahl mit einem Druck von bis zu 6.000 bar. Dieser Wasserstrahl wird durch eine Diamant- oder Saphirdüse geleitet und mit Granatsand vermischt. Der dadurch entstandene abrasive Wasserstrahl durchdringt nahezu jedes Material. Eine CNC-Maschine bewegt den Strahl durch das Werkstück.

Welche Materialien können mit Wasserstrahlschneiden bearbeitet werden?

Eine Wasserstrahlschneidmaschine kann nahezu jedes Material schneiden. In der industriellen Anwendung werden Stähle jeglicher Art und Legierungen, alle Nichteisenmetalle, Granit, Keramik, Glas und Kunststoffe geschnitten. Mit dem reinen Wasserstrahl werden auch Stoffe, Leder, Gummi und Dichtungen aller Art geschnitten.

Wie dick darf das Material beim Wasserstrahlschneiden sein?

Man kann grundsätzlich auch Materialstärken bis 500 mm Dicke schneiden. Die Schneidzeit ist jedoch umso länger, je dicker das Material ist. Sinnvoll schneiden lassen sich Stahl bis etwa 80 mm und Aluminium bis etwa 120 mm, Granit bis 100 mm und Keramik bis ca. 30 mm.

Kann man mit Wasserstrahlschneiden alle Materialien trennen?

Mit dem reinen Wasserstrahl werden weiche Materialien wie Gummi, Leder und Teppiche geschnitten. Mit dem abrasiven Wasserstrahl kann man fast jedes Material schneiden. In der Praxis werden überwiegend Stähle, Edelstähle, Nichteisenmetalle, Fliesen, Küchenarbeitsplatten, Glas und Kunststoffe geschnitten.

Wasserstrahlschneiden von Holz?

Holz eignet sich sehr gut für das Wasserstrahlschneiden. Speziell im Möbelbau, wo feine Konturen geschnitten werden müssen, ist das Wasserstrahlschneiden eine weit verbreitete Technologie. Die Feuchtigkeit spielt dabei kaum eine Rolle, da das Wasser an der Schnittkante nur wenige Millimeter ins Material dringt und dort sehr schnell wieder trocknet.

Wird beim Wasserstrahlschneiden nur mit Wasser geschnitten oder ist da etwas anderes mit drin?

Man schneidet weiche Materialien wie Leder, Gummi, Teppich oder Dichtungspapier mit dem reinen Wasserstrahl. Für harte und spröde Materialien, Metalle, Glas und Kunststoffe wird dem Wasser ein abrasives Schneidmittel zugemischt. Hier wird überwiegend Granatsand verwendet, es sind aber auch in Einzelfällen andere abrasive Materialien möglich.

Was ist abrasives Wasserstrahlschneiden?

Im Gegensatz zum Reinwasserschneiden, wird beim abrasiven Wasserstrahlschneiden zusätzlich ein Abrasivsand eingesetzt. Ein reiner Wasserstrahl trennt das weiche Material durch, wie mit einem Cuttermesser. Das Material wird gestaucht und durchgetrennt. Ein abrasiver Wasserstrahl arbeitet wie eine Schleifscheibe. Das Material in der Schneidfuge wird herausgeschliffen.

Wasserstrahlschneiden: Ist Restfeuchte im Prozess relevant?

Bei Materialien mit glatter Oberfläche ist Restfeuchte kein Problem. Das Bauteil wird mit Druckluft abgeblasen. Hygroskopische Materialien wie Holz, offenporige Schaumstoffe und Textilien sollten getrocknet werden. In der Praxis werden dazu Gebläsetrockner eingesetzt. Entscheidend ist nicht die Temperatur, sondern die Luftmenge.

Ist mit einer Wasserstrahlschneidanlage eine Schweißnahtvorbereitung möglich?

Ja, mit einer Wasserstrahlschneidmaschine sind alle gängigen Arten der Schweißnahtvorbereitung möglich, sofern die Maschine mit einem 3D-Kopf ausgestattet ist.

Was versteht man unter Wasserstrahlschneiden und was sind die Vorteile dieser Technologie?

Wasserstrahlschneiden ist ein kaltschneidendes Verfahren. Das hat den Vorteil, dass beim Schneiden keine Gefügeveränderung an der Schnittlinie entsteht. Eine gehärtete Stahlplatte kann geschnitten werden, ohne dass die Schneidkante ihre Härte verliert. Mit dem Wasserstrahl kann jedes Material geschnitten werden und die Maschine muss nicht umgerüstet werden, um Stahl, Kunststoff oder Glas abwechselnd zu schneiden.

Welche Vorteile hat Wasserstrahlschneiden gegenüber Plasma- / Autogen-Brennschneiden?

Plasma- und Brennschneiden beschränkt sich auf einige wenige Metalle. Wasserstrahlschneiden funktioniert mit fast jedem Material. Die Oberfläche ist leicht rau, aber durch den nicht vorhandenen Wärmeeintrag gibt es keine Verfärbungen an der Schnittkante und die Konturgenauigkeit ist viel besser.

Warum sollte ich das Wasserstrahlschneiden verwenden, anstatt die Laser-Technik?

Wasserstrahlschneiden ist im Gegensatz zum Laserschneiden nicht an bestimmte Materialien gebunden, sondern es ist universell einsetzbar. In Stahl, Edelstahl und Aluminium ist das Wasserstrahlschneiden ab einer bestimmten Materialdicke wirtschaftlicher als der Laser. Mit dem abrasiven Wasserstrahl können dünne Bleche im Paket geschnitten werden. Das ist mit dem Laser nicht möglich.

Ist Wasserstrahlschneiden eine Alternative zum Laserschneiden?

Das ist eine Frage der Wirtschaftlichkeit. Bei dünnem Stahl oder Edelstahlblechen und sehr großen Stückzahlen, ist der Laser im Vorteil. Je dicker das Material, desto wirtschaftlicher wird das Wasserstrahlschneiden. Da der Laser auf wenige Metalle beschränkt ist und das Wasserstrahlschneiden für nahezu jedes Material geeignet ist, ist die Wasserstrahlschneidmaschine für jeden eine Alternative, der einen Laser nicht voll auslasten kann.

Welche Genauigkeiten können mit Wasserstrahlschneiden erzeugt werden und wie sieht die geschnittene Fläche aus?

Die erzielbaren Genauigkeiten liegen je nach Ausstattung der Maschine im niedrigen Zehntelbereich bis hin zum Bereich weniger Hundertstel Millimeter. Die Oberfläche ist leicht rau bis seidenmatt, je nach Geschwindigkeit und Körnung der Abrasivmittel. Es gibt an der Schnittkante keine Verfärbungen wie bei thermischen Trennverfahren.

Gibt es beim Wasserstrahlschneiden nur Standardverfahren, oder können Kundenwünsche berücksichtigt werden?

Es gibt vielfältige Möglichkeiten, den Schneidprozess auf den Kundenwunsch anzupassen. Es können Drücke, Abrasivmedien und viele andere Parameter den Bedürfnissen des Kunden angepasst werden. Das CNC-Führungssystem, die Ultrahochdruckpumpe, der Schneidtisch sowie die Schneidkopftechnologie werden nach Kundenwunsch konfiguriert.

Heinz Eichhorn

Heinz Eichhorn

ist Verkaufsleiter Wasserstrahltechnik bei MicroStep Europa. Der Maschinenbauingenieur lebt für die Wasserstrahlschneidtechnologie und deren gesamten Peripherie. Er verfügt mit mehr als 20 Jahren Erfahrung in Vertrieb und Entwicklung von CNC-Wasserstrahlschneidanlagen über ein umfangreiches Know-how im Bereich Wasserstrahltechnik. Heinz Eichhorn begeistert sich dafür, Kunden die ideale Lösung und optimale Parameter an die Hand zu geben – für dauerhaft, bestmögliche Ergebnisse.

MSE SmartFL

MSE SmartFL

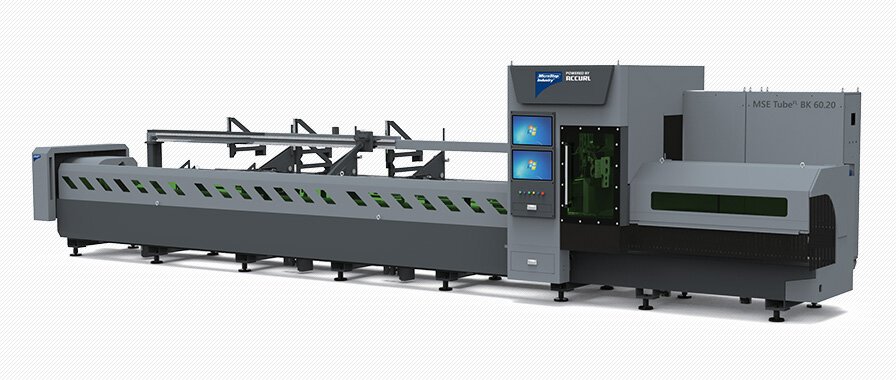

MSE TubeFL

MSE TubeFL

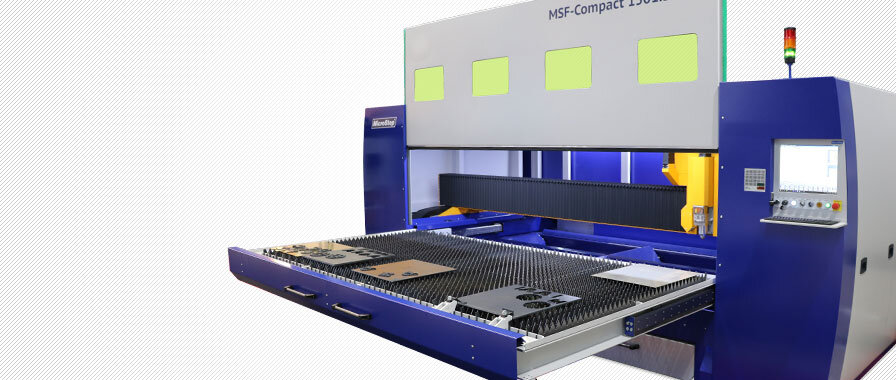

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

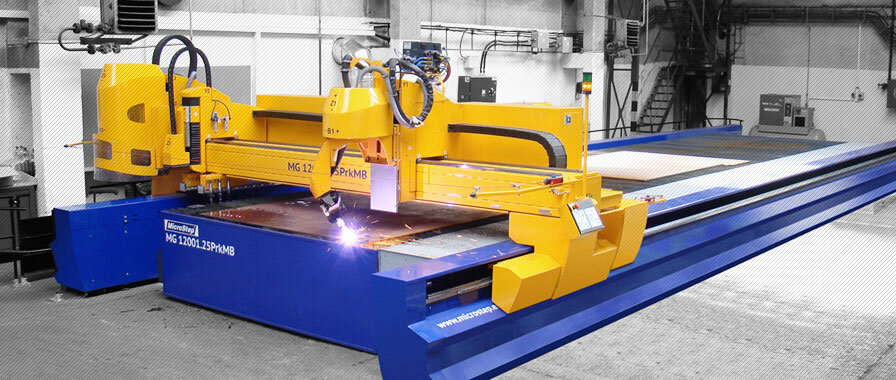

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

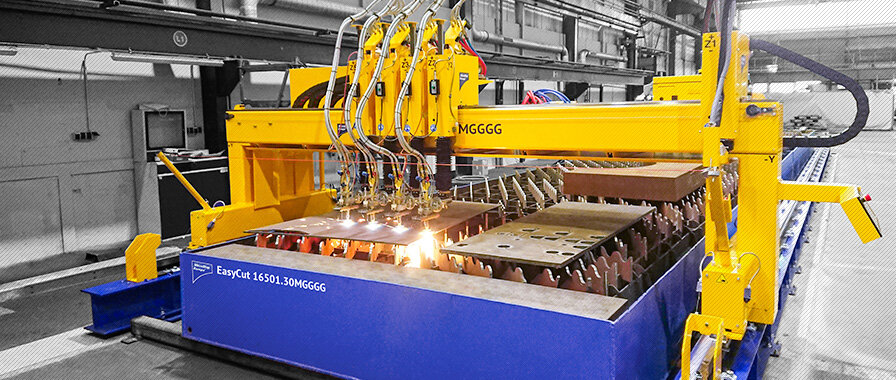

EasyCut

EasyCut

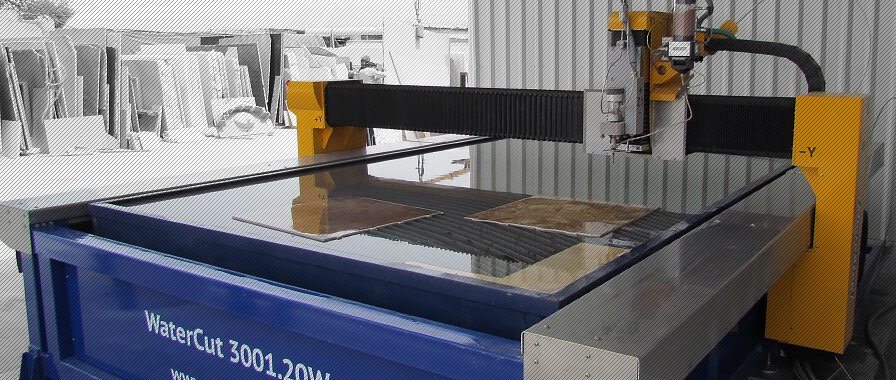

WaterCut

WaterCut

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

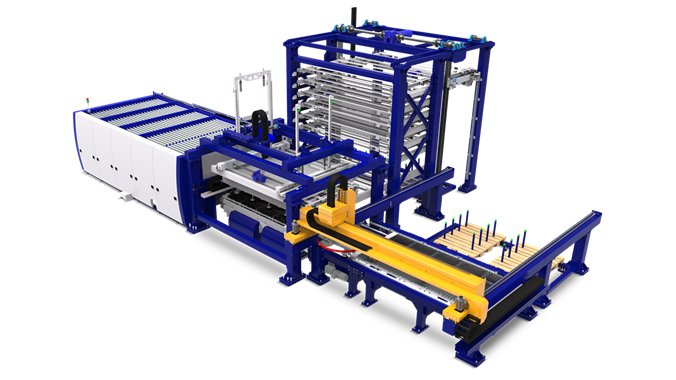

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung