Expertenwissen Technologien

Bei modernen Schneidlösungen sind Flexibilität, Präzision und Effizienz gefragt. Für optimale Ergebnisse müssen Schneidanlage, Steuerung und auch die Software einwandfrei zusammenspielen. Mehr als 100 Mitarbeiter arbeiten bei MicroStep in der hauseigenen Forschungsabteilung an der Entwicklung und Konstruktion von CNC-Schneidsystemen und Softwareprogrammen. Somit sind die Komponenten für einen reibungslosen Betrieb der Systeme optimal aufeinander abgestimmt. Ob beim 2D- oder 3D-Schneiden (Laser, Plasma, Autogen, Wasserstrahl) oder bei der Kombination von Bearbeitungsoptionen (Bohren, Gewinden, Senken, Markieren, Körnen) an Rohren, Profilen, Klöpperböden und Flachblechen. Da Steuerungssystem und Softwarelösungen von MicroStep kommen, kann die Software optional mit ihren vielseitigen Modulen kundenindividuell an die Fertigung angepasst werden.

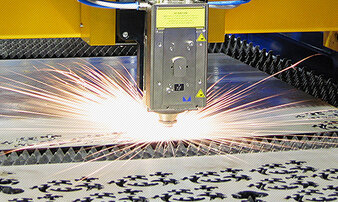

Laserschneiden

Die Idee des Lasers geht bereits auf Albert Einstein zurück. Es dauerte aber bis in die 1960er Jahre, bis aus der Idee Realität wurde. Seitdem ist der Laser in vielen Bereichen der Technik und auch der Wissenschaft unverzichtbar geworden. Die Abkürzung Laser steht für: Light Amplification by Stimulated Emission of Radiation („Licht-Verstärkung durch stimulierte Emission von Strahlung“).

Laserschneiden

Plasmaschneiden

Mit der Plasmatechnologie können alle leitfähigen Materialien wie Baustahl, Edelstahl und Aluminium im mittleren Materialstärkebereich bearbeitet werden. Vorzüge moderner Plasmasysteme sind qualitativ hochwertige Schnittergebnisse, hohe Schneidgeschwindigkeiten, eine lediglich geringe Wärmeeinflusszone sowie das im Vergleich zu anderen Schneidverfahren konkurrenzlos günstige Kosten-Nutzen-Verhältnis.

Plasmaschneiden

Brennschneiden

Das bereits 1901 erfundene Autogenschneidverfahren – auch bekannt als autogenes Brennschneiden – ist eines der ältesten, aber doch wichtigsten Schneidverfahren in der metallverarbeitenden Industrie. Bei diesem Prinzip des thermischen Trennens von Stahl wird das zuvor auf Zündtemperatur erhitzte Metall mit einem Sauerstoffstrahl oxidiert und aus der Schnittfuge geblasen.

Brennschneiden

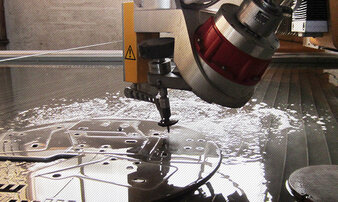

Wasserstrahlschneiden

Die Kraft des Wassers macht sich die Technik seit Anfang des 20. Jahrhunderts zunutze, erst zum Schürfen von Kies und Ton, in den 1930er Jahren zum Erz- und Kohleabbau mittels eines Hochdruckwasserstrahls. Die erste Wasserstrahlschneidanlage folgte 1971. Heutige Wasserstrahlsysteme kommen bei unterschiedlichsten Anwendungen zum Einsatz. Immer dann, wenn Präzision gefragt ist und keine thermischen Einwirkungen erwünscht sind.

Wasserstrahlschneiden

Abkanten

Erste von Dampfmaschinen angetriebene Biegemaschinen wurden in den 1800er Jahren entwickelt. Heutzutage werden die Abkantpressen mechanisch, hydraulisch oder elektrisch angetrieben, sind wesentlich leistungsstärker und können so größere Blechstärken biegen. Je nach Konfiguration und Ausstattung finden sie als kleine Biegezellen in Werkstätten bis hin zu automatisierten CNC-gesteuerten Abkantpressen in großen Unternehmen Anwendung.

AbkantenWeitere Bearbeitungsoptionen auf modernen Portalschneidanlagen

Für jede Aufgabe eine spezielle Maschine? Diese Maxime gehört im Bereich der metallverarbeitenden Industrie längst der Vergangenheit an. Denn um den steigenden Anforderungen bestehender und potentieller Kunden auch künftig effizient und qualitativ hochwertig begegnen zu können, setzen Unternehmen der Branche neben Automatisierung zunehmend auch auf multifunktionale Maschinenlösungen. Das spart in der Produktion Zeit sowie Platz und schafft zudem die dringend notwendige Flexibilität, sich ständig ändernden Kundenbedürfnissen kurzfristig anpassen zu können. Dabei gibt es eine Vielzahl von potentiellen Bearbeitungsoptionen, die an einer CNC-Maschine kombiniert werden können, um effizienter, flexibler und noch wirtschaftlicher produzieren zu können – bis zu kleinsten Losgrößen.

Bearbeitungsoptionen

MSE SmartFL

MSE SmartFL

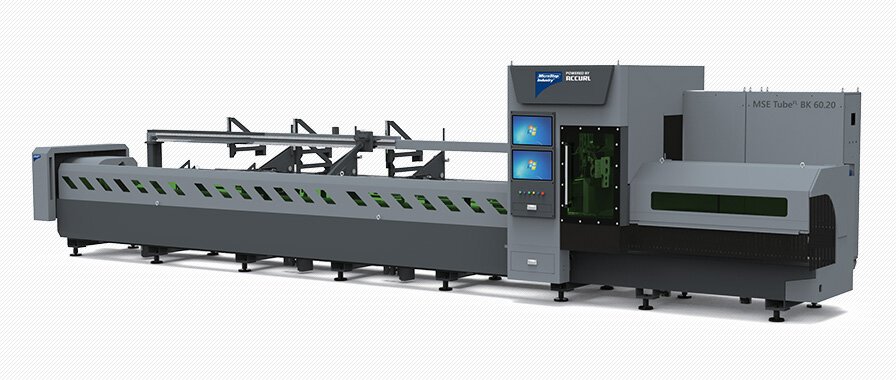

MSE TubeFL

MSE TubeFL

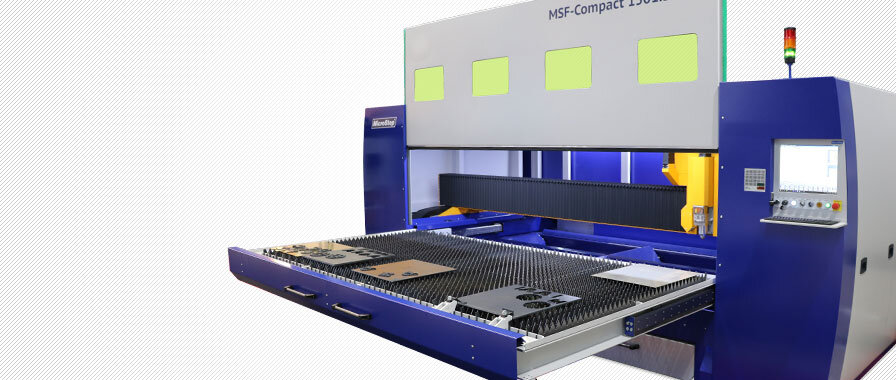

MSF Compact

MSF Compact

MSF Cut

MSF Cut

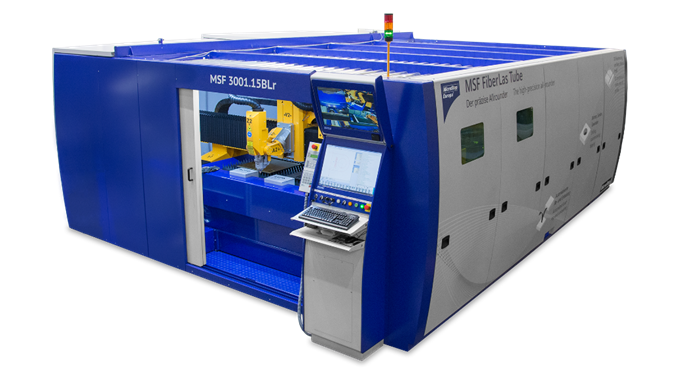

MSF Pro

MSF Pro

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

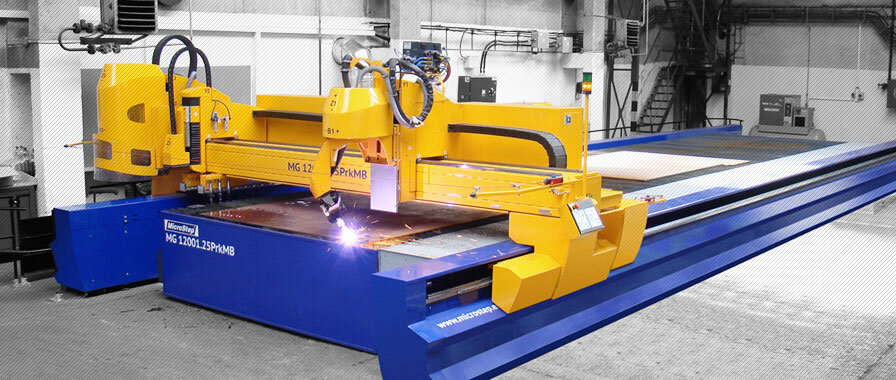

MG

MG

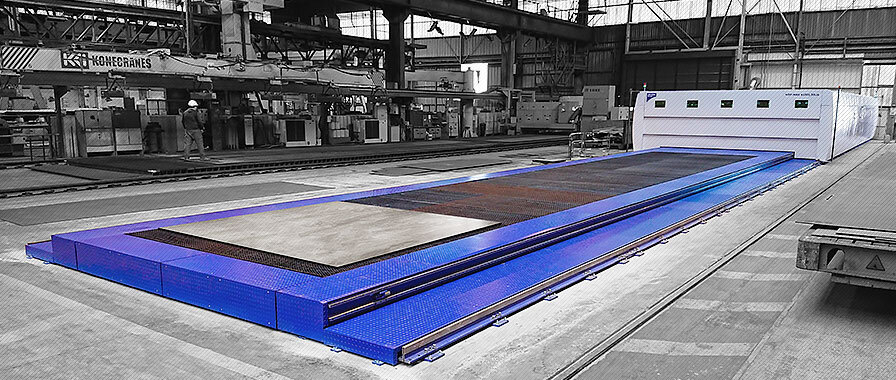

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

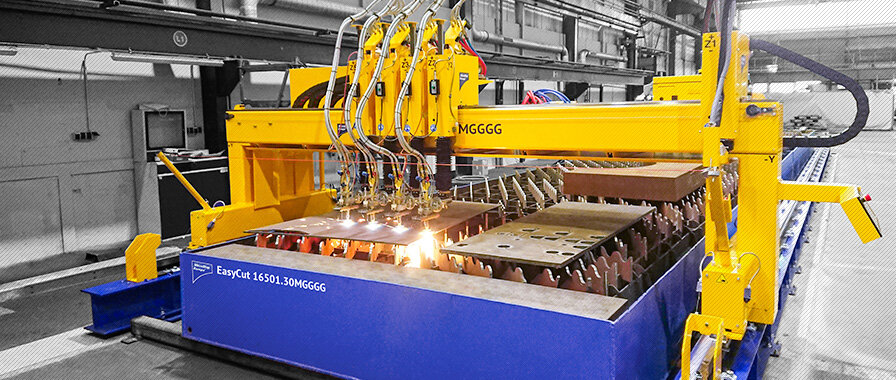

EasyCut

EasyCut

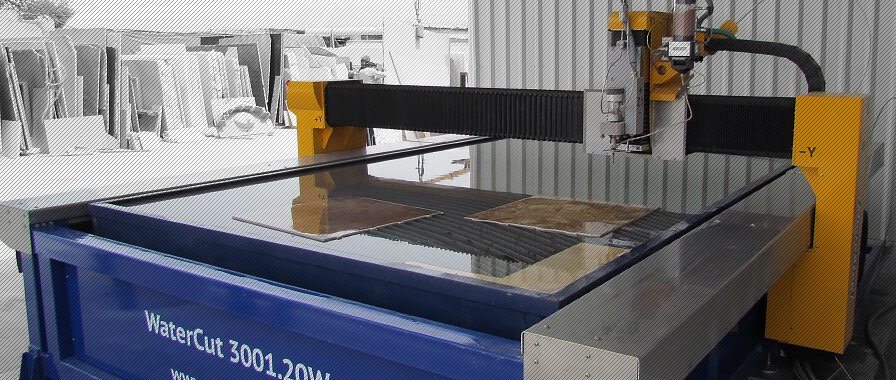

WaterCut

WaterCut

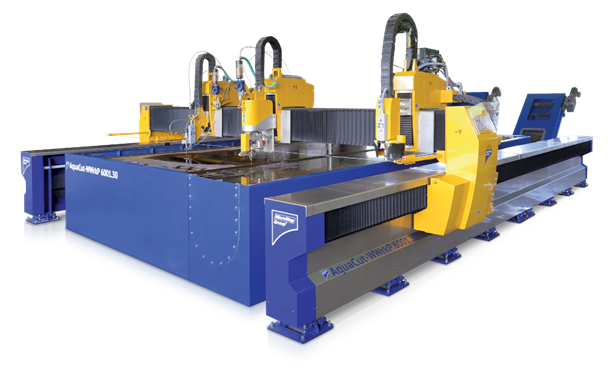

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

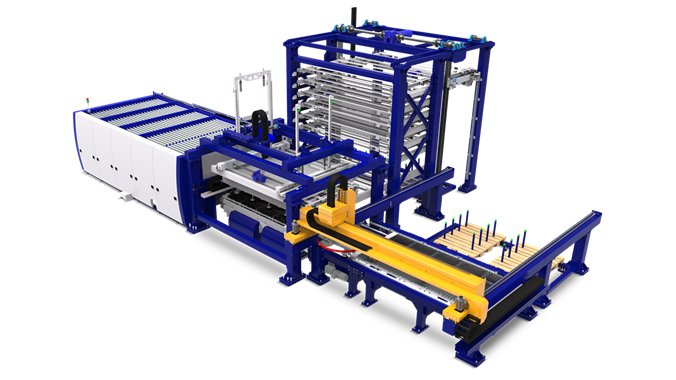

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung