Moderne CNC-Schneidlösungen:

Multifunktionalität in neuer Dimension

2D- und 3D-Zuschnitt, Bohren, Gewinden, Senken und Beschriften – mit CNC-Portalschneidanlagen lassen sich Blech, Rohr, Profil und Behälterboden multifunktional bearbeiten

Metallbaubetriebe stehen zunehmend vor der Herausforderung, bei immer kleineren Losgrößen wirtschaftlich und effizient produzieren zu müssen. Die Kunden verlangen nach bester Qualität und schneller Lieferung. Dafür braucht es in der Fertigung entsprechende Möglichkeiten und das richtige Zusammenspiel zwischen Mensch und Maschine. Die konkreten Anforderungen an eine Portalschneidanlage sind daher vielfältig und anspruchsvoll: gefragt sind Präzision, Prozesssicherheit, Flexibilität, Geschwindigkeit und ein einfaches Handling.

Um den steigenden Anforderungen bestehender und potentieller Kunden auch künftig effizient und qualitativ hochwertig begegnen zu können, setzen Unternehmen der Branche vor diesem Hintergrund im Bereich Automatisierung zunehmend auf multifunktionale Maschinenlösungen. CNC-Schneidanlagen sollen in der Lage sein, eine Vielzahl von Bearbeitungstechnologien vollautomatisch zu kombinieren – ganz gleich ob es um die Bearbeitung von Blechen, Rohren, Profilen oder Behälterböden geht. Denn das spart in der Produktion Zeit (weniger Materialhandling notwendig) und Platz (eine Bearbeitungsmaschine für mehrere Arbeitsschritte). Und es schafft zudem die dringend notwendige Flexibilität, sich ständig ändernden Kundenbedürfnissen kurzfristig anpassen zu können. Konkret bieten moderne Schneidlösungen eine Vielzahl von Optionen: Schneiden von präzisen Löchern und Konturen, Anarbeiten von Schweißnahtvorbereitungen sowie Bohren, Senken, Gewinden, Markieren, Körnen oder Scannen.

Mittelständische Unternehmen, aber auch Großkonzerne wie Thyssenkrupp, Lürssen oder Doppelmayr vertrauen seit Jahren auf multifunktionale Schneidtechnologie aus dem Hause MicroStep, die insbesondere bei multifunktionalen Anwendungen auch im Mehrschichtbetrieb als äußerst prozesssicher gilt - nicht zuletzt dank einer Reihe patentierter Technologien wie beispielsweise einer automatischen Kalibrierung der eingesetzten Werkzeuge.

Kombinierbare Technologien

2D-Schneiden: Löcher und weitere Konturen

Ob aus Blech, Rohr oder Profil - im Bereich der Metallbearbeitung werden mithilfe von Portalschneidanlagen beliebige Konturen und Löcher geschnitten. Je nach eingesetztem Schneidverfahren (Plasma-, Autogen-, Laser- oder Wasserstrahltechnik) sind dabei Zuschnitte aus jeder Art von Metall möglich und es können glatte Schnittflächen, scharfe Kanten und eine hohe Winkeltreue realisiert werden.

Ob aus Blech, Rohr oder Profil - im Bereich der Metallbearbeitung werden mithilfe von Portalschneidanlagen beliebige Konturen und Löcher geschnitten. Je nach eingesetztem Schneidverfahren (Plasma-, Autogen-, Laser- oder Wasserstrahltechnik) sind dabei Zuschnitte aus jeder Art von Metall möglich und es können glatte Schnittflächen, scharfe Kanten und eine hohe Winkeltreue realisiert werden.

Laseranlagen erlauben beispielsweise einen nahezu perfekten und äußerst schnellen Zuschnitt dünnerer Materialstärken (unter anderem Edelstahl, Baustahl, Aluminium, Kupfer, Messing). Plasmaschneidlösungen sind hingegen prädestiniert für die Bearbeitung mittlerer Materialstärken und haben im Vergleich zum Laser qualitativ stark aufgeholt. So können heutzutage beispielsweise Löcher im Verhältnis Lochdurchmesser zur Materialstärke 1:1 mit nahezu vollkommener Zylindrizität bei niedrig legierten Werkstoffen geschnitten werden. Insbesondere beim Schneiden von kleinen Löchern und schmalen Stegen werden dabei durchweg überzeugende Schnittqualitäten mit geringen Bartbildungen erreicht. Das reduziert im Ergebnis die zeitaufwendige Nachbearbeitung der zu fertigenden Bauteile und erweitert die Möglichkeiten, auch äußerst komplexe Innen- und Außenkonturen in höchster Qualität umzusetzen. Geht es um die Bearbeitung von besonders großen Materialstärken ist die Autogentechnologie die erste Wahl. Darf beim Zuschnitt keine Wärme ins Material eingebracht werden oder sollen entzündliche Materialien geschnitten werden, sollte man auf die äußerst präzise Wasserstrahltechnologie setzen.

3D-Schneiden: Fasenschneiden zum Beispiel zur Schweißnahtvorbereitung

Der 3D-Zuschnitt kommt in zahlreichen Anwendungen der Metallindustrie zum Einsatz: Beim Lohnzuschnitt von Einzelteilen, bei Konstruktionen für den Schiffsbau, bei der Materialbearbeitung in der Fahrzeugindustrie aber auch beim Behälter- und Apparatebau. Alle maßgeblich zu Metallverarbeitung verwendeten Schneidverfahren wie Plasma, Autogen, Wasserstrahl und Laser lassen sich dabei für das Schneiden von Fasen nutzen. Nicht nur Flachbleche, sondern auch Rohre, Profile und Behälterböden können auf diese Weise mit V-, Y-, und K-Fasen aber auch variablen Fasen, die für eine Vielzahl an Schweißverfahren notwendig sind, versehen werden. Durch präzise kalibrierte Werkzeuge sowie einer adaptiven Höhensteuerung und Fasenwinkel-Kompensation erzielen MicroStep-Schneidanlagen exakte Ergebnisse, die sich auch präzise wiederholen lassen. Je nach Werkstück und Schneidverfahren können mit MicroSteps 3D-Technologie bis zu 67°-Fasen an Flachmaterial eingebracht werden. Dank bis zu 120° schwenkbarer Fasenköpfe ist es dabei möglich, auch Behälterböden inklusive Krempe präzise zu bearbeiten.

Der 3D-Zuschnitt kommt in zahlreichen Anwendungen der Metallindustrie zum Einsatz: Beim Lohnzuschnitt von Einzelteilen, bei Konstruktionen für den Schiffsbau, bei der Materialbearbeitung in der Fahrzeugindustrie aber auch beim Behälter- und Apparatebau. Alle maßgeblich zu Metallverarbeitung verwendeten Schneidverfahren wie Plasma, Autogen, Wasserstrahl und Laser lassen sich dabei für das Schneiden von Fasen nutzen. Nicht nur Flachbleche, sondern auch Rohre, Profile und Behälterböden können auf diese Weise mit V-, Y-, und K-Fasen aber auch variablen Fasen, die für eine Vielzahl an Schweißverfahren notwendig sind, versehen werden. Durch präzise kalibrierte Werkzeuge sowie einer adaptiven Höhensteuerung und Fasenwinkel-Kompensation erzielen MicroStep-Schneidanlagen exakte Ergebnisse, die sich auch präzise wiederholen lassen. Je nach Werkstück und Schneidverfahren können mit MicroSteps 3D-Technologie bis zu 67°-Fasen an Flachmaterial eingebracht werden. Dank bis zu 120° schwenkbarer Fasenköpfe ist es dabei möglich, auch Behälterböden inklusive Krempe präzise zu bearbeiten.

In Kombination mit moderner CAM-Software, einem Rotator und einem Laserscanner ist sogar das nachträgliche Anarbeiten präziser Fasen an bereits zugeschnittene Bauteile möglich. Mit der von MicroStep entwickelten ABP®-Technologie entfällt der Bedarf an einer weiteren Maschine wie zum Beispiel eines Fasenroboters.

Zerspanung: Bohren, Senken, Gewinden

Ob für Kopfplatten, Sattelplatten oder Flansche: ein Bohr-Schneidsystem, welches Bohren, Senken, Gewindeschneiden und Ausschneiden mit einer Maschine möglich macht, minimiert das Materialhandling sowie aufwendige Vermessungsarbeiten und erleichtert den Produktionsbetrieb somit erheblich. Bohrapplikationen auf MicroStep-Portalschneidanlagen können je nach Ausstattung auch in stärkste Materialien bis 40 mm Ø bohren, Löcher senken sowie Gewinde schneiden (bis M33) – bei speziellen Lösungen ist sogar ein Bohrdurchmesser bis 60 mm möglich. Bohrsysteme sind in Verbindung mit Plasma-, Autogen-, Wasserstrahl- und Laserschneidtechnik realisierbar.

Ob für Kopfplatten, Sattelplatten oder Flansche: ein Bohr-Schneidsystem, welches Bohren, Senken, Gewindeschneiden und Ausschneiden mit einer Maschine möglich macht, minimiert das Materialhandling sowie aufwendige Vermessungsarbeiten und erleichtert den Produktionsbetrieb somit erheblich. Bohrapplikationen auf MicroStep-Portalschneidanlagen können je nach Ausstattung auch in stärkste Materialien bis 40 mm Ø bohren, Löcher senken sowie Gewinde schneiden (bis M33) – bei speziellen Lösungen ist sogar ein Bohrdurchmesser bis 60 mm möglich. Bohrsysteme sind in Verbindung mit Plasma-, Autogen-, Wasserstrahl- und Laserschneidtechnik realisierbar.

Für schnelle Prozess- und Werkzeugwechsel stehen Werkzeugmagazine zur Verfügung, in dem die Werkzeuge sicher vor Schmutz und Beschädigung geschützt sind (für bis zu 16 Werkzeuge verfügbar). Nach dem Bohren kann vollautomatisch auf ein Senkwerkzeug oder Gewindeschneidwerkzeug gewechselt werden. Nach abgeschlossener Bearbeitung mit Bohr, Senk- und Gewindewerkzeugen wechselt die Anlage dann selbstständig auf die Schneidtechnologie und setzt die Bearbeitung des Bauteils fort.

Für schnelle Prozess- und Werkzeugwechsel stehen Werkzeugmagazine zur Verfügung, in dem die Werkzeuge sicher vor Schmutz und Beschädigung geschützt sind (für bis zu 16 Werkzeuge verfügbar). Nach dem Bohren kann vollautomatisch auf ein Senkwerkzeug oder Gewindeschneidwerkzeug gewechselt werden. Nach abgeschlossener Bearbeitung mit Bohr, Senk- und Gewindewerkzeugen wechselt die Anlage dann selbstständig auf die Schneidtechnologie und setzt die Bearbeitung des Bauteils fort.

Beschriftung von Bauteilen: Markieren & Körnen

Die Beschriftung von fertigen Bauteilen und von Lagermaterial gehört zu den Grundlagen in der Produktion und der Verwaltung. Je nach Material, Schneidverfahren oder Einsatzgebiet der Werkstücke werden unterschiedliche Beschriftungstechnologien eingesetzt, die an modernen CNC-Schneidanlagen implementiert werden können. Das Plasmamarkieren wird von fast allen Plasmastromquellen mit automatischer Gaskonsole unterstützt und gilt als eine wirtschaftliche Beschriftungstechnologie, die auch Körnpunkte und Schweißansätze auftragen kann. Lasermarkierer sind prädestiniert für die schnelle, präzise und hochauflösende Kennzeichnung und Beschriftung von Bauteilen.

Die Beschriftung von fertigen Bauteilen und von Lagermaterial gehört zu den Grundlagen in der Produktion und der Verwaltung. Je nach Material, Schneidverfahren oder Einsatzgebiet der Werkstücke werden unterschiedliche Beschriftungstechnologien eingesetzt, die an modernen CNC-Schneidanlagen implementiert werden können. Das Plasmamarkieren wird von fast allen Plasmastromquellen mit automatischer Gaskonsole unterstützt und gilt als eine wirtschaftliche Beschriftungstechnologie, die auch Körnpunkte und Schweißansätze auftragen kann. Lasermarkierer sind prädestiniert für die schnelle, präzise und hochauflösende Kennzeichnung und Beschriftung von Bauteilen.

Der Nadelmarkierer kommt insbesondere dort zum Einsatz, wo das Material lange Zeit starken mechanischen Belastungen standhalten soll. Ohne Auswirkungen auf die Oberfläche des Materials kommt der Tintenstrahlmarkierer aus, der sich für das kontaktlose Bedrucken und Markieren eignet. Die Beschriftung mit Purwasser ist eine Möglichkeit, die vor allem dort genutzt wird, wo keine Wärmeeinbringung in das Material erfolgen darf.

Mögliche Schneidverfahren

Moderne Portalschneidanlagen beherrschen verschiedene Schneidverfahren, die sich mit weiteren Schneidverfahren – aber auch mit vielen zusätzlichen Technologien – kombinieren lassen:

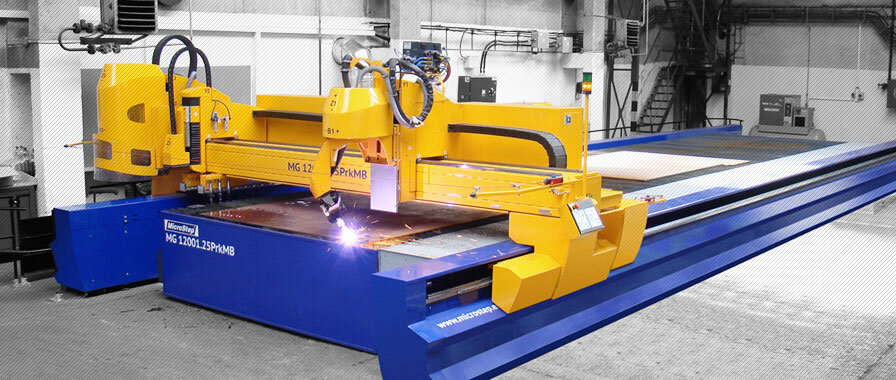

- Plasmaschneidtechnik: Plasmaschneidanlagen können mit Autogensupporten für höhere Materialstärken bestückt werden sowie mit Technologien zum 3D-Schneiden aber auch zur Zerspanung und zum Markieren. Als Vorreiter gilt hier in der Branche die MG Baureihe von MicroStep, die eine Vielzahl von Bearbeitungsschritten an nur einer Anlage ermöglicht – an Flachmaterial wie auch an Rohren, Profilen und Klöpperböden.

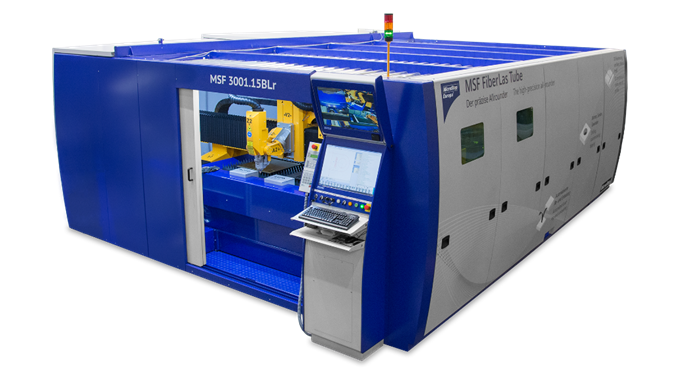

- Laserschneidtechnik: Die modernsten Laserschneidanlagen stehen für hochpräzise und äußerst schnelle Schnitte bei 2D- und 3D-Anwendungen an Blechen und darüberhinaus für effiziente Rohr- und Profilbearbeitung aber auch für Optionen zum Bohren, Gewinden und Senken auf Blechen. Auf dem Sektor der Multifunktionslösungen im Laserschneidbereich setzen bereits zahlreiche Unternehmen auf die äußerst prozesssichere Faserlaserlösung MSF Pro von MicroStep.

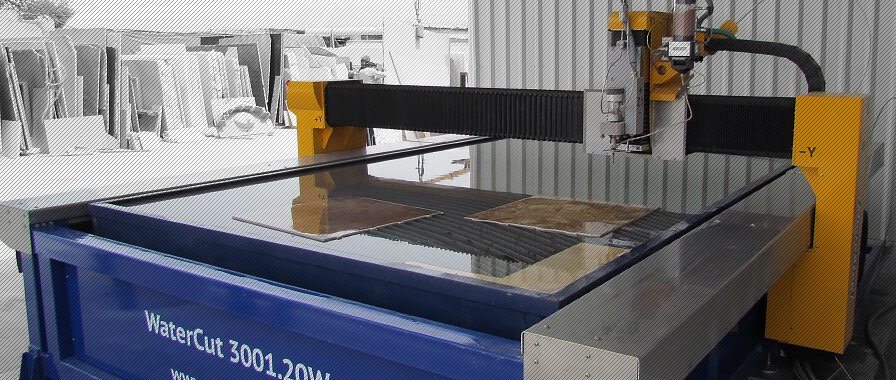

- Wasserstrahlschneidtechnik: Wasserstrahlschneidanlagen sind nach wie vor das Maß aller Dinge, wenn das Material keine thermische Beeinflussung erlaubt. 2D-Schneiden, Fasenschneiden zur Schweißnahtvorbereitung, Einsatz von mehreren Wasserstrahlschneidköpfen für Parallelschneidbetrieb – die Möglichkeiten moderner Systeme sind vielfältig. Zudem können CNC-Wasserstrahlschneidmaschinen mit Plasmaschneidtechnik kombiniert werden für schnelle und effiziente Schnitte im mittleren Materialstärkenbereich.

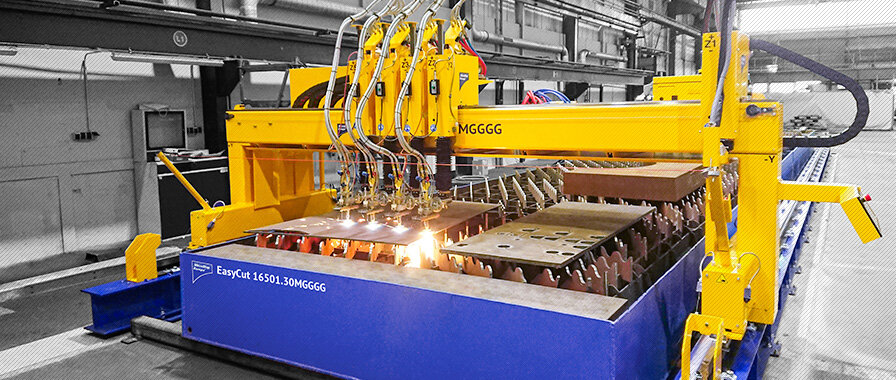

- Autogenschneidtechnik: Autogenschneidanlagen – oder meist Brennschneidanlagen genannt – sind nach wie vor unverzichtbar, wenn es um den Zuschnitt von höheren bis höchsten Materialstärken geht. Das gilt sowohl für den 2D- als auch für den 3D-Zuschnitt mittels endlos drehendem Rotator oder 3-Brenner-Aggregat. Heutige Brennschneidmaschinen können zudem mit Technologien zum Plasmaschneiden, zum Markieren aber auch zum Bohren, Gewinden und Senken kombiniert werden. Für maximale Produktivität ist es möglich, mehrere Brenner an einer Anlage zu implementieren für den Mehrfachbrennerbetrieb.

MSE SmartFL

MSE SmartFL

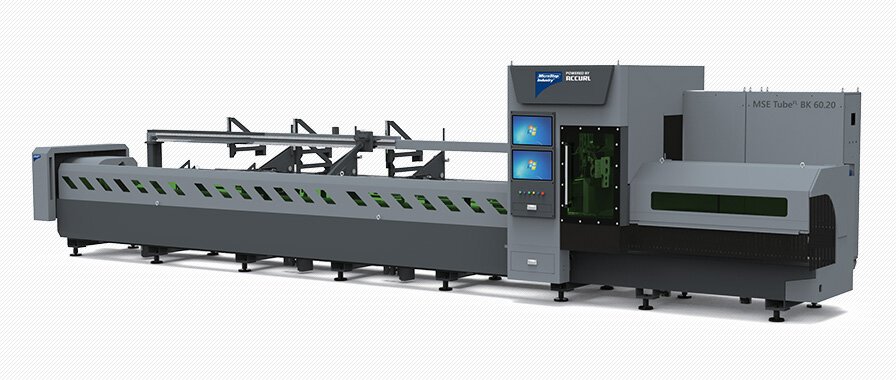

MSE TubeFL

MSE TubeFL

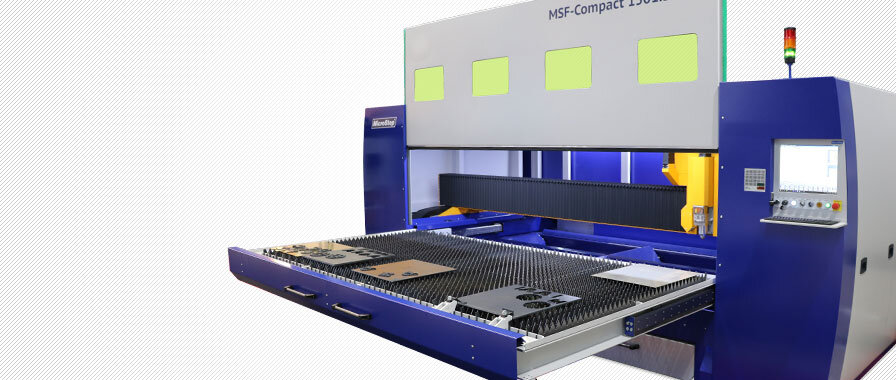

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

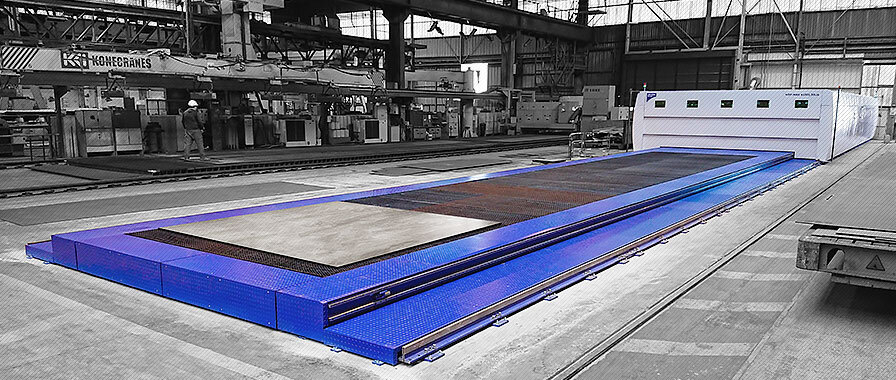

WaterCut

WaterCut

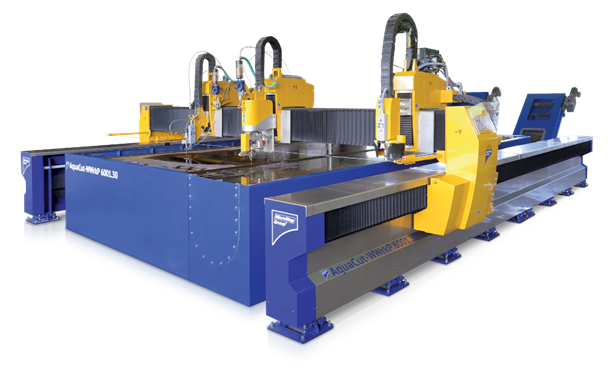

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

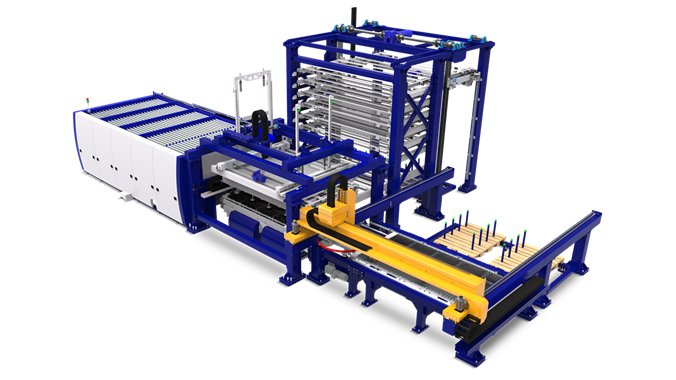

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung