Behälterbodenbearbeitung

Bei der Produktion von Druckbehältern und -kesseln stellt der Zuschnitt von 3D-Objekten einen wesentlichen Teil des Fertigungsprozesses dar. Vor diesem Hintergrund ist es wichtig, den Zuschnitt schnell und gleichzeitig qualitativ hochwertig durchzuführen – denn nur mit akkuraten Ergebnissen wird keine zeitraubende mechanische oder manuelle Nachbearbeitung nötig. Eine typische Schneidaufgabe im Bereich der Behälterbodenbearbeitung ist zum Beispiel das Schneiden von Öffnungen zum Verschweißen von Einlassrohren. Die dafür benötigten Schweißnahtvorbereitungen müssen dabei den Erfordernissen der späteren Schweißaufgabe entsprechen – genau das gewährleistet bei MicroStep ein vollautomatischer Prozess.

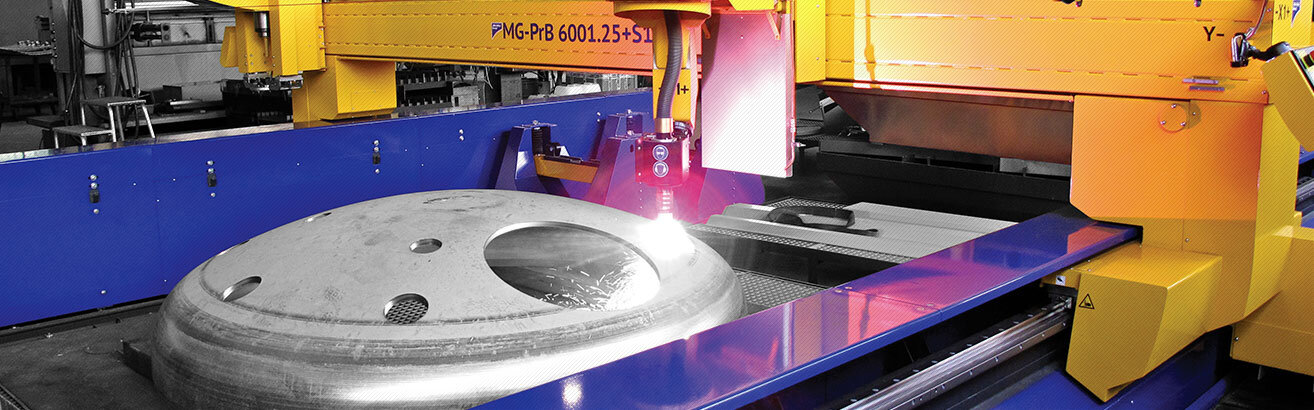

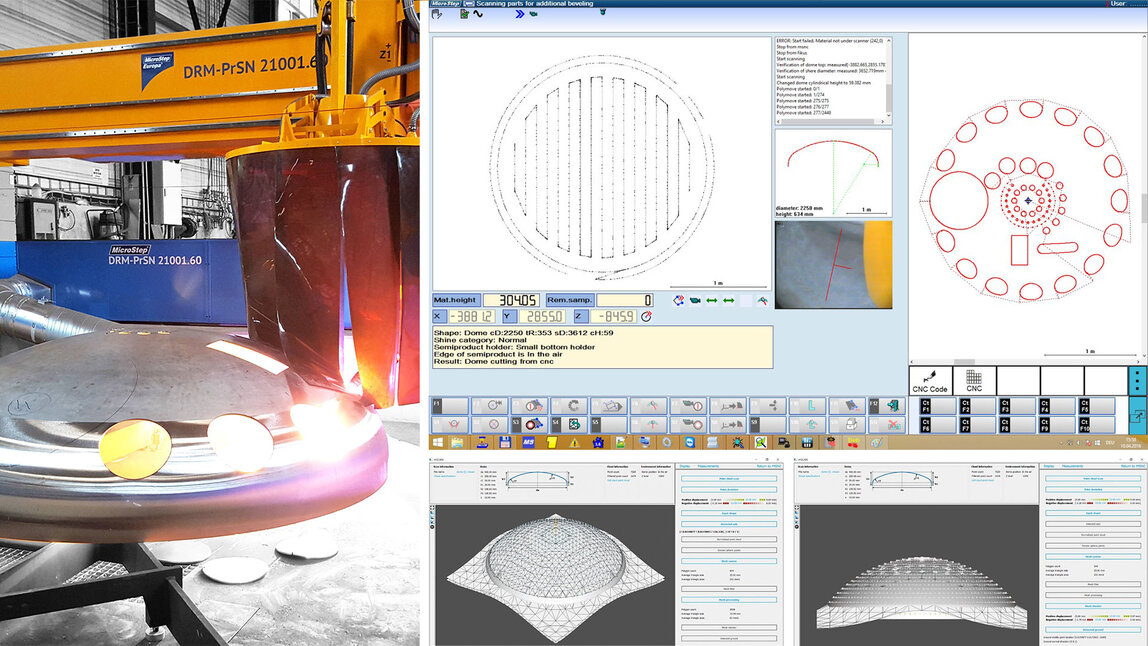

Für die Bearbeitung von Behälterböden hat MicroStep den Plasmarotator „Pantograph“ entwickelt, der ein Neigen der Brennerspitze um bis zu 120° ermöglicht. Gleichzeitig hat der Pantograph einen außergewöhnlich großen Z-Achsenhub, der es auch bei besonders hohen Behälterböden erlaubt, die gesamte Fläche des Halbzeugs zu bearbeiten. Darüber hinaus steht seit 2016 eine revolutionäre Technologie für eine nie dagewesene Qualität bei der Behälterbodenbearbeitung zur Verfügung: Mit mScan sind exakte Konturen und hochpräzise Fasenschnitte bei Behälterboden ab sofort Standard. Dabei werden mittels eines Laserscanners die exakten 3D-Geometrien des Behälterbodens erfasst. Auf Grundlage der erfassten Konturparameter stellt mScan dann die Abweichungen zur Idealkontur fest und ermöglicht so eine optimierte Positionierung der Schneidpfade und im Ergebnis eine sehr hohe Präzision.

Die Implementierung dieser 3D-Scantechnologie hat wesentlich zur Erhöhung der Genauigkeit des Behälterbodenschneidprozesses beigetragen. Denn die tatsächliche Dimension eines Behälterbodens unterliegt einer gewissen Toleranz – das bedeutet, dass die tatsächliche und die ideale Dimension eines Behälterbodens sich manchmal um mehrere Zentimeter unterscheiden. Herkömmliche Methoden der Positionskorrektur beispielsweise über die Steuerung der Plasmalichtbogenspannung sind somit beim 3D-Schneiden nicht anwendbar. Die Implementierung eines Scanners ermöglicht es zudem, ein exaktes 3D-Modell der tatsächlichen Behälterbodenfläche zu erstellen. Dieses kann anschließend dafür verwendet werden, die Form des Behälterbodens grundsätzlich zu analysieren, seinen Mittelpunkt zu identifizieren oder den optimalen Prozessablauf zu definieren. Doch wie funktioniert das im Detail?

Während des Scan-Vorgangs empfängt das iMSNC-Steuerungssystem Daten vom Scanner und paart diese zu jedem Zeitpunkt mit den Positionen aller Bewegungsachsen der Maschine. Die Messdaten werden dann weiter verfeinert: Durch die Anwendung von Verschiebungskorrekturen bestimmter Achsenlagen (basierend auf der exakten Messung der Maschinenkinematik mit einem Laserinterferometer) sowie durch die Kalibrierdaten des Fasenkopfes und des 3D-Scanners selbst (gewonnen über die patentierte automatische Kalibrierstation ACTG von MicroStep).

Hohe Qualität und große Zeitersparnis bei der Bearbeitung von Behälterböden mit vielen Öffnungen und Schweißnahtvorbereitungen

Dadurch hat das Steuerungssystem Informationen über die genaue Position des gescannten Objekts in Bezug auf das Schneidwerkzeug und ermöglicht somit eine exakte Verortung dieses Objekts innerhalb des Koordinatensystems der jeweiligen Schneidanlage. Der Scanner erstellt so mithilfe von mSCAN eine detaillierte Oberflächendarstellung (3D-Modell) des Objekts in Form einer Punktwolke. Auf diese Weise können die tatsächlichen Parameter des Behälterbodens vollständig beschrieben werden – einschließlich aller Abweichungen von der idealen Form.

Die 3D-CAM-Software mCAM von MicroStep wird dann verwendet, um den ursprünglich generierten Schneidpfad (das heißt den idealen Schnittpfad, der für die ideale Form des Objekts auf Basis des STEP-Modells erstellt wurde) auf das reale, gescannte Objekt abzubilden – auf dieser Grundlage wird anschließend ein neuer Schneidplan erstellt, der die tatsächliche Form des gescannten Objekts berücksichtigt. Alle beschriebenen automatischen Prozesse werden dem Bediener nutzerfreundlich in Form von 3D-Visualisierungen auf dem Bildschirm des Steuerungssystems angezeigt. Abhängig von der Behälterbodengröße dauert der gesamte Prozess, der vor dem eigentlichen Schneiden durchgeführt wird, zwei bis zehn Minuten.

Dr.-Ing. Alexander Varga

Dr.-Ing. Alexander VargaLeiter Abteilung F&E

MicroStep

„Mit der mScan-Technologie erreichen wir beim Behälterboden-schneiden eine beispiellose Präzision.“

Selbstverständlich gibt es auch Fälle, in denen es nicht notwendig ist, den gesamten Prozess durchzuführen – je nach Aufgabenstellung kann die benötigte Zeit also signifikant verringert werden. Beispielsweise für den Fall, dass der Kunde nur die Abmessungen des Behälterbodens ermitteln will. Dann genügt es, ein “Kreuz” zu scannen, das zuvor auf den Boden markiert wurde. Auf diese Weise wird zumindest die genaue Position des Halbzeugs bestimmt, was für die folgenden Produktionsschritte u.U. vollkommen ausreichend sein kann. Die Oberseite des Behälterbodens kann übrigens je nach Maschinenkonfiguration direkt mit einem Markierkopf oder mit einem Plasmabrenner markiert werden. Wenn der Schneidplan nur einen Teil der Behälterbodenfläche betrifft – z.B. den kugelförmigen oberen Teil, der normalerweise ziemlich flach ist – ist es u.U. ebenfalls nicht notwendig, den gesamten Boden zu scannen: Denn beim Schneiden im Bereich des flacheren, oberen Teils kann die Höhensteuerung während des Schneidens auch auf der Plasmabogenspannung basieren, die eine Standardfunktion jeder MicroStep-Plasmaschneidmaschine ist.

Auf alle Prozesse und 3D-Scan-Funktionen kann entweder direkt vom Maschinenbediener vor Ort oder über ein Firmennetzwerk zugegriffen werden. Zusätzlich liefert mScan wie bereits beschrieben eine exakte Analyse der Formgeometrie – also einen Vergleich der tatsächlichen und der idealen Formen des gescannten Objekts. Allein dies ist bereits ein leistungsfähiges Tool beispielswese zur Qualitätskontrolle bei der Produktion von 3D-Objekten wie Behälterböden.

Dank des modularen Aufbaus von MicroStep-Maschinen können diese entsprechend den genauen Anforderungen des Kunden ausgelegt werden: Das gilt sowohl in Bezug auf gewünschte Abmessungen und Schneidbereiche als auch für die Konfiguration mit gewünschten Bearbeitungstechnologien. Beispielsweise kann ein Portal mit einem Fasenaggregat, einem 3D-Scanner und einem Markierer sowohl zur Bearbeitung von Behälterböden als auch von Blechen verwendet werden. So wie bei der DRM Maschine für die Slawinski GmbH in Deutschland mit einem Bereich für die Bearbeitung von Blechen auf der Fläche von 14.000 x 6.000 mm und von Behälterböden mit Ø 500 – 5.500 mm bei einer Höhe bis 1.200 mm.

Die mScan-Technologie von MicroStep ermöglicht höchste Präzision bei der Behälterbodenbearbeitung. Ein auf dem Portal integrierter Laserscanner ermittelt dabei vorab die tatsächliche 3D-Oberflächengeometrie des Werkstücks.

MSE SmartFL

MSE SmartFL

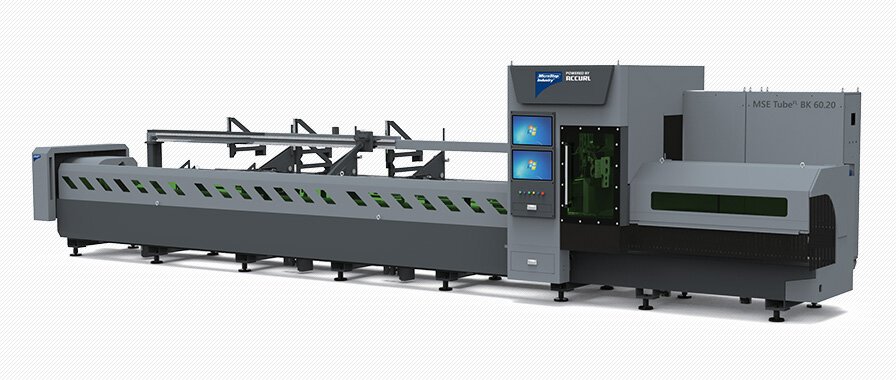

MSE TubeFL

MSE TubeFL

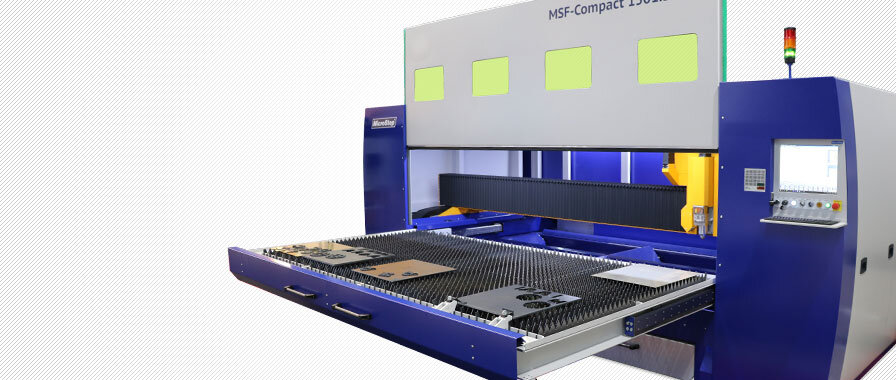

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

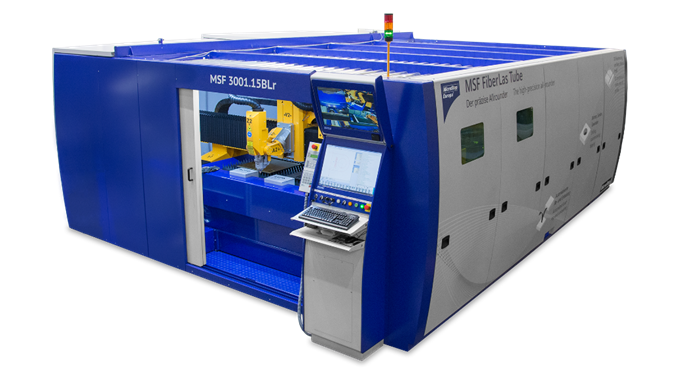

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

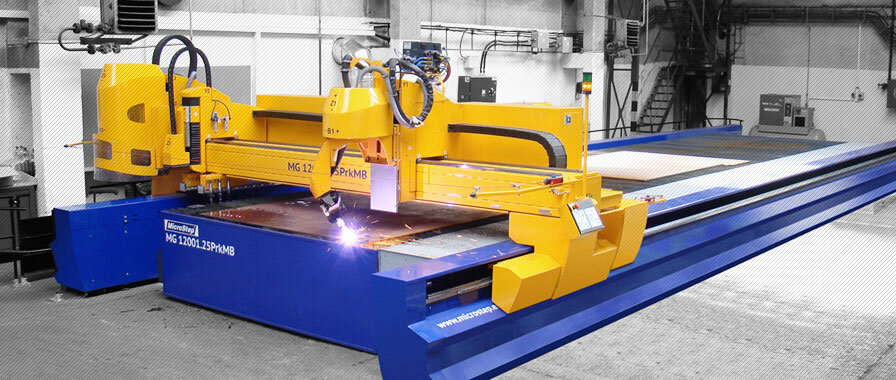

MG

MG

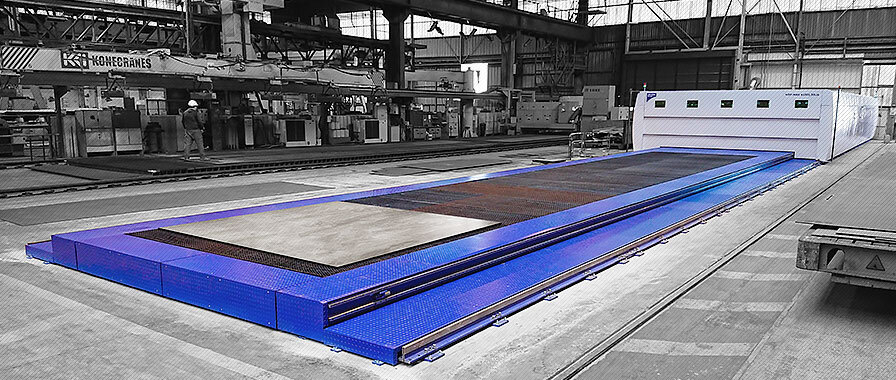

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

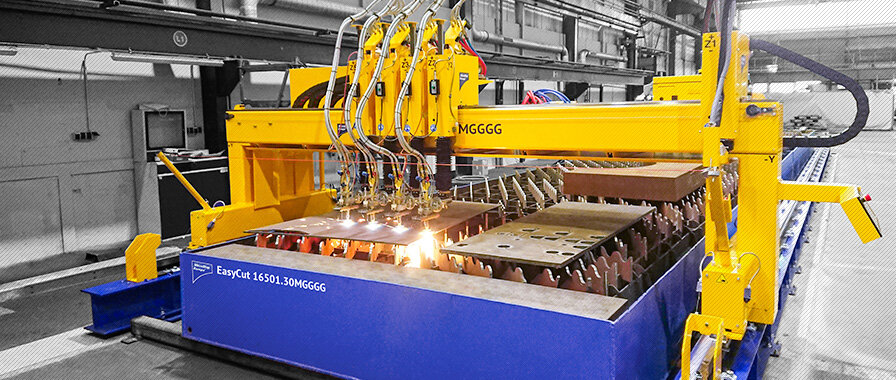

EasyCut

EasyCut

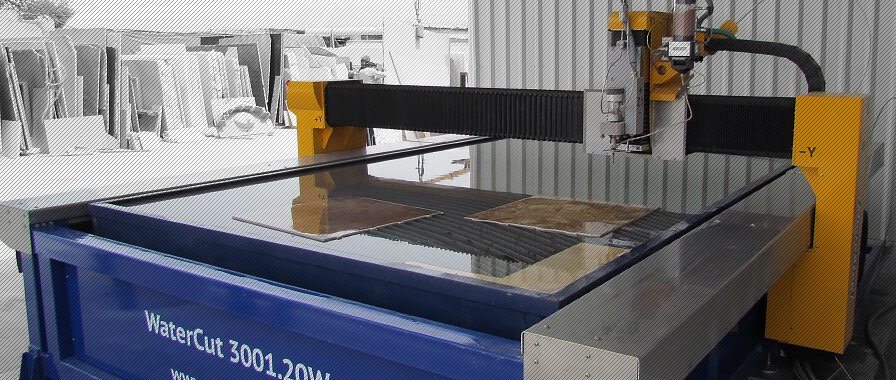

WaterCut

WaterCut

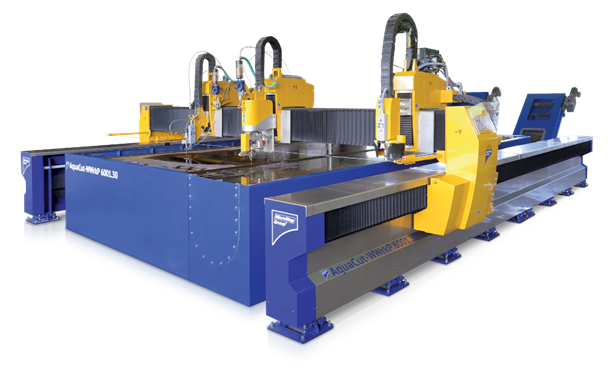

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

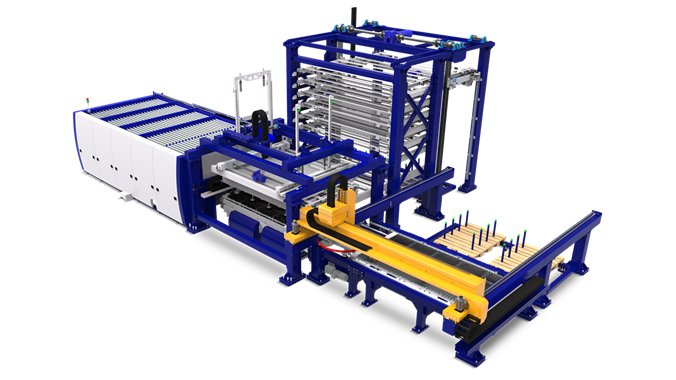

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung